anwenderreportage

Digitalisierte Teilefertigung für die E-Mobilität: TCG Unitech setzt auf SYNCROMILL von Fill

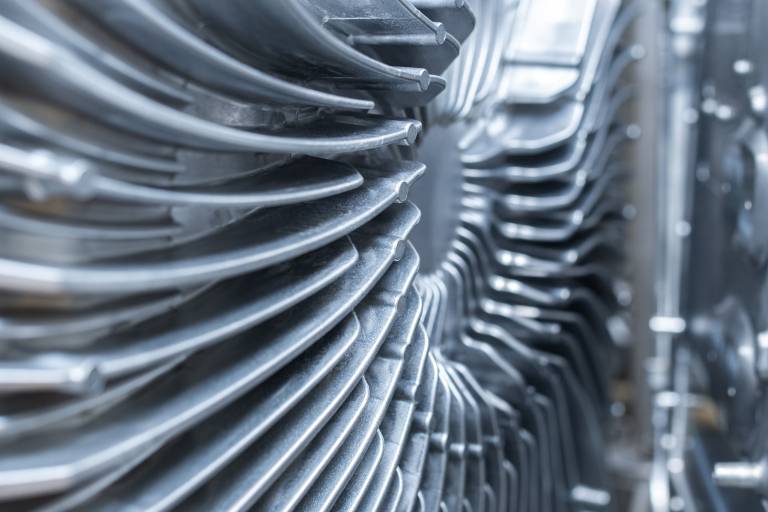

Auf Druckguss- und Spritzgussteile für die Automobilindustrie spezialisiert ist die TCG Unitech GmbH. In ihrem Werk in Rohr im Kremstal erfolgt auf Doppelspindel-Fräsbearbeitungszentren SYNCROMILL C21 von Fill die spanabhebende Bearbeitung von Aluguss-Gehäuseteilen für die elektrischen Antriebsstränge eines deutschen Premium-Autoherstellers. Die Maschinen sind in ebenfalls von Fill gestaltete, komplette Bearbeitungslinien integriert. Die Fill Digitalisierungslösung CYBERNETICS sorgt für den Überblick über ihre Betriebszustände und die Nachverfolgbarkeit der Teilebearbeitung und dient zusätzlich als Optimierungs-Navi.

Am Standort Rohr im Kremstal fertigt TCG Unitech auf zehn Doppelspindel-Bearbeitungszentren Syncromill C21-63/600 von Fill in höchster Qualität Leichtmetall-Druckgussteile für Automotive-Anwendungen.

Technische Daten Syncromill C21-63/600

• Verfahrweg X/Y/Z: 600/800/650 mm

• Geschwindigkeit X/Y/Z: 65/65/105 m/min

• Beschleunigung X/Y/Z: ≤ 20/13/23 m/s²

• Anzahl Spindeln: 2

• Spindelabstand: 600 mm

• WZ-Schnittstelle: HSK63/HSK80/HSK100

• Span-zu-Span-Zeit (VDI 2852): ≥ 1,8 sec.

Als einer der zentralen Bausteine der Verkehrswende gilt die Elektromobilität. Fahrzeuge mit elektrischem Antrieb verursachen nicht nur lokal keine schädlichen Emissionen. Angetrieben mit Strom aus emissionsarmen, erneuerbaren Energiequellen weisen sie laut Weltklimarat IPCC über ihren gesamten Lebenszyklus das größte Klimaschutzpotential aller landgebundenen Transporttechnologien auf. Das gilt nicht nur für Bahnen und Busse, auch elektrisch angetriebene Pkw können zur Entwicklung eines nachhaltigen und klimaschonenden Verkehrssystems auf Basis erneuerbarer Energien beitragen.

Die im Automotive-Bereich stets sehr hohen Anforderungen an die Präzision der Teile sind bei Komponenten für die Elektromobilität nochmals strenger. TCG Unitech erzielt mit den Doppelspindel-Bearbeitungszentren Syncromill C21-63/600 von Fill bei Minimalmengenschmierung mit Öl/Luft-Toleranzen bis IT6.

Shortcut

Aufgabenstellung: Spanabhebende Bearbeitung von Aluguss-Gehäuseteilen für die elektrischen Antriebsstränge eines deutschen Premium-Autoherstellers.

Lösung: Zehn Doppelspindel-Fräsbearbeitungszentren Syncromill C21-63/600 mit Direktbeladung sowie die Digitalisierungslösung Cybernetics von Fill.

Nutzen: Hohe Dynamik, Prozesssicherheit und Effizienz; platzsparende und wirtschaftliche Fertigung komplexer Werkstücke; Überblick über Betriebszustände sowie Nachverfolgbarkeit der Teilebearbeitung.

Bauteile für die E-Mobilität

Der stark begrenzte Bauraum und die Gewichtsbeschränkungen bei gleichzeitig sehr hohen Anforderungen an Leistung, Dynamik und Reichweite machen die Konstruktion von Bauteilen elektrisch angetriebener Pkw zur Herausforderung. Angesichts eines hohen Kostendrucks lassen sich diese nur mit einem sehr hohen Automatisierungsgrad wirtschaftlich fertigen.

Die TCG Unitech GmbH mit Hauptsitz in Kirchdorf an der Krems (Oberösterreich) erzeugt an vier Standorten in Österreich und mit einem Joint Venture in China vorwiegend Druckguss- und Spritzgussteile für die Automobilindustrie. Sie ist eine von insgesamt drei Divisionen der international aufgestellten italienischen Gnutti Carlo Group.

Mit hoher Fertigungstiefe – vom Schmelzen über den Druckguss bis zur Montage – produziert TCG Unitech Komponenten aus Aluminium-Druckguss für die hoch integrierten elektrischen Antriebsstränge eines deutschen Premium-Autoherstellers. Dabei erfolgt die mechanische Bearbeitung der Gussteile im Werk 4 des Herstellers in Rohr im Kremstal (Oberösterreich). „Wir produzieren die Teile in mehreren hunderttausend Stück pro Jahr“ erklärt Michael Sieghartsleitner, Value Stream Technician bei der TCG Unitech GmbH. „Speziell in der doch noch jungen Elektromobilität schätzen Kunden unsere Fähigkeit, sehr schnell auch auf kurzfristige Änderungen zu reagieren.“

Auf einer weiteren Anlage mit zwei Syncromill C21-63/600 arbeiten zwei Sechsachs-Knickarmroboter mit werkstückgebundenen Spannvorrichtungen Hand in Hand.

Hoch präzise und wirtschaftliche Großserienbearbeitung

Für die mechanische Bearbeitung der Leichtmetallteile in großer Serie setzt TCG Unitech bereits seit rund 15 Jahren auf die hoch performanten Bearbeitungszentren des österreichischen Herstellers Fill Gesellschaft m.b.H. Diese punkten nicht nur mit hoher Dynamik, Prozesssicherheit und Effizienz. Aus dem Fill Kompetenz Center Metallzerspanungstechnik kommen nicht nur Einzelmaschinen, es realisiert vor allem auch hoch effiziente kundenindividuelle Gesamtlösungen.

Um solche handelt es sich auch bei den Anlagen im Werk 4 mit insgesamt zehn Doppelspindel-Fräsbearbeitungszentren SYNCROMILL C21-63/600 mit Direktbeladung. Deren hochdynamisches Doppelspindel-Aggregat mit getrennten Z-Achsen führt die Hauptvorschubrichtungen in X und Z aus, während das Werkstück in Y-Richtung bewegt wird. Das ausgeklügelte Werkzeugwechselkonzept ermöglicht durch extrem kurze Wechselzeiten eine äußerst effiziente, platzsparende und wirtschaftliche Fertigung komplexer Werkstücke.

Die im Automotive-Bereich stets sehr hohen Anforderungen an die Präzision der Teile sind bei Komponenten für die Elektromobilität noch strenger. „Die SYNCROMILL C bei TCG Unitech setzen auch bei der Genauigkeit neue Maßstäbe“, sagt Bernhard Stieglmayr, Projektmanager bei Fill. „TCG Unitech erzielt darauf bei Minimalmengenschmierung mit Öl/Luft-Toleranzen bis IT6.“

Gehäuseteile für Getriebe und Leistungseinheiten für die Elektromobilität entstehen auf einer Bearbeitungslinie mit vier SYNCROMILL C21-63/600, die vom Eintransport der Teile bis zu deren Reinigung mit einer gemeinsamen Portalanlage verkettet ist.

„Die Fill-Anlagen mit Syncromill C-Bearbeitungsmaschinen und der Verkettung des Gesamtprozesses ermöglichen uns bei geringen Stückkosten das Einhalten höchster Genauigkeitsanforderungen. Dazu trägt auch die Digitalisierung mit den Cybernetics-Softwareprodukten von Fill bei.

“

Komplett verkettete Anlagen

Eine aus vier SYNCROMILL C21-63/600 bestehende Anlage zur Fertigung von Gehäuseteilen für Getriebe und Leistungseinheiten ist mit einem gemeinsamen Linearportal verkettet. Diese bedient auch die in die Gesamtanlage integrierten Maschinen für Eintransport und Temperierung der Teile am Beginn sowie für deren Entgratung und Reinigung am Ende.

In mehreren Etappen wurden die Anlagen in Rohr Schritt für Schritt erweitert. So entstehen z. B. auf einer weiteren Anlage mit zwei SYNCROMILL C21-63/600 Teile, die über einen weiteren Zulieferer im Endeffekt an denselben Automobilhersteller gehen. Dort arbeiten zwei Sechsachs-Knickarmroboter mit werkstückgebundenen Spannvorrichtungen Hand in Hand.

„Die aktuellen Fill-Anlagen mit SYNCROMILL C-Bearbeitungsmaschinen und der Verkettung des Gesamtprozesses mit Vor- und Nachlauf ermöglichen uns bei geringen Stückkosten das Einhalten höchster Genauigkeitsanforderungen“, bestätigt Michael Sieghartsleitner. „Dazu trägt auch die Digitalisierung mit den CYBERNETICS-Softwareprodukten von Fill bei.“

Mit den Cybernetics-Anwendungen von Fill haben die Produktionstechniker vom Büro aus jederzeit die Betriebszustände aller Fill-Maschinen im Blick.

Alle Betriebszustände stets im Blick

Mit den CYBERNETICS-Anwendungen von Fill hat der Produktionstechniker vom Büro aus jederzeit die Betriebszustände aller Fill-Maschinen im Blick. Dazu erfasst und analysiert die Software ohne zusätzliche Sensorik alle relevanten Maschinendaten und visualisiert diese über ein web-basiertes User Interface.

Damit sind alle wesentlichen Maschinenzustände auf einen Blick erkennbar, etwa ob eine Maschine im Automatik- oder Handbetrieb arbeitet oder ob und warum sie angehalten wurde. Mit aufgezeichnet werden stets auch alle Betriebsdaten, die einen Einfluss auf die Bearbeitung haben könnten, etwa der Mediendruck. Auch welcher Mitarbeiter an der an sich vollautomatisch arbeitenden Maschine welche Aktionen ausgeführt hat, lässt sich nicht nur aus Sicht der Maschine, sondern auch mit Bezug zum erzeugten Teil nachvollziehen.

Die Cybernetics-Anwendungen von Fill dienen zur Verknüpfung mehrerer Maschinen oder Anlagen, ermöglichen die lückenlose Erfassung, Speicherung und Nachverfolgung von relevanten Prozessparametern und bieten die Möglichkeit, Hauptstörungsursachen zu ermitteln und damit die Verfügbarkeit zu erhöhen.

Digitalisierung schafft Nachvollziehbarkeit

Die modular entwickelten Applikationen von CYBERNETICS PRODUCE ermöglichen ohne Fremdprogramme oder zusätzliche Schnittstellen die lückenlose Erfassung und Speicherung von relevanten Prozessparametern für einen effizienten Betrieb und eine sichere Bauteilrückverfolgung.

Diese war ein wesentlicher Teil der Anforderungen von TCG Unitech. „Als Zulieferer tragen wir im Reklamationsfall einen großen Teil des Schadensrisikos“, erklärt Michael Sieghartsleitner. „Um die betroffenen Teile eingrenzen und die Fehlerursache rasch beheben zu können, müssen wir die Entstehungsgeschichte jedes einzelnen Teils exakt nachvollziehen können.“ Das erhöht nicht nur die Transparenz des gesamten Fertigungsprozesses und zeigt Engpässe und Probleme auf. Die Daten aus CYBERNETICS PRODUCE werden auch in den Fertigungsprozess zurückgeführt. So ist es etwa möglich, vor einem Wiederanlauf verpflichtende Prüfungen in der Koordinatenmessmaschine einzutakten.

Die G-Code-Optimierung in Cybernetics zeigt Möglichkeiten auf, durch Verlängerung von Eilgangfahrten bis zum Werkzeugeingriff die Bearbeitungszyklen weiter zu optimieren.

Infos zum Anwender

Die TCG Unitech GmbH mit Hauptsitz in Kirchdorf an der Krems (OÖ) stellt an fünf Standorten in Österreich und China überwiegend Druckguss- und Spritzgussteile sowie Öl- und Kühlmittelpumpen für die Automobilindustrie her. Das Unternehmen gehört zu 100 % zur italienischen Gnutti Carlo Group und erwirtschaftet mit ca. 1.050 Mitarbeitern ca. 250 Mio. Euro Jahresumsatz.

Optimierungs-Navi

CYBERNETICS ANALYZE liefert als Analyseplattform für die Maschinenparameter bereits im Standard Auswertungen über alle Teilprozesse und die Medienverbräuche sowie eine Störmeldungsanalyse mit der Möglichkeit, Alarme in leicht verständlichem Klartext nachzuvollziehen.

Bereits diese Analysen bieten Anwendern eine wertvolle Unterstützung zur Maximierung der Effizienz des Maschinenbetriebes. Darüber hinaus bietet CYBERNETICS ANALYZE allerdings noch zahlreiche weitere Auswertungen, mit denen sich die Effizienz der Maschine kontinuierlich weiter verbessern lässt. So zeigt etwa die G-Code Optimierung auf, wo die Bearbeitungszyklen durch Anpassen der Vorschubgeschwindigkeit noch verkürzt werden können. Die Potenziale durch Verlängerung von Eilgangfahrten bis zum Werkzeugeingriff werden nicht nur grafisch leicht verständlich dargestellt. Das System informiert auch gleich über die erzielbare Zeitersparnis pro Bearbeitungszyklus.

Prozesssicherheit und Transparenz

Auch die weitgehend vollautomatisch laufende Fertigung bei TCG Unitech kommt nicht ohne menschliche Eingriffe aus. Notorische Quellen von Unsicherheiten durch nichtdokumentierte Zustände sind nachträgliche Änderungen an NC-Programmen, die direkt an den Maschinen vorgenommen werden. Diese lassen sich nie ganz unterbinden, denn sie ermöglichen schnelle Anpassungen, etwa im Fall von Werkzeugverschleiß.

Mit der NC-File-Historie bringt CYBERNETICS die volle Transparenz über sämtliche Änderungen an den NC-Programmen. Es macht nicht nur sichtbar, wer wann eine Veränderung an einem NC-Programm vorgenommen hat, sondern zeigt in der Visualisierung auch die Unterschiede zwischen den Programmversionen auf. Darüber hinaus bietet es die Möglichkeit, die Änderungen auch wieder rückgängig zu machen oder zu einer früheren Version zurückzukehren.

CYBERNETICS bietet darüber hinaus auch den perfekten Lösungsansatz zur Bewertung des fertigungsverursachten CO₂-Fußabdruckes je Teil bzw. Prozessschritt. Diese Anforderung kommt schrittweise und immer intensiver vor allem von Seiten der OEMs und mittels CYBERNETICS von Fill lässt sich diese Funktion aus den vorhandenen Maschinendaten ableiten.

„CYBERNETICS adressiert sowohl die Maschinen-Zustandsdaten und die Produktionsdaten als auch die Bauteildaten“, erklärt Matthias Gamisch, Vertrieb bei Fill. „So bildet die Software ein lückenloses digitales Ökosystem ab und hilft Anwendern von Fill-Anlagen, ihre Fertigung weiter zu optimieren.“

Teilen: · · Zur Merkliste