anwenderreportage

fanuc R-2000: FANUC-Roboter im Einsatz als CNC-Einheit

Vernetzter Pionier-Job: Zerspanende Bearbeitungsvorgänge werden seit einer gefühlten Ewigkeit in der Regel von CNC-Maschinen erledigt. Will man jedoch absolute Effizienz in der Teilefertigung der Losgröße 1 wie auch beispielsweise Losgröße 500 in den Griff bekommen, ist es sicherlich sinnvoll, sich gegenüber neuen Bearbeitungsmethoden zu öffnen. FANUC Robotics und der Systemintegrator RK Automatisierungstechnik haben bei POLOPLAST in dieser Hinsicht Pionierarbeit geleistet. Der Special FANUC-Roboter R-2000 iB 210F SDLP arbeitet als gänzlich im Unternehmen vernetzte CNC-Einheit in vorbildlich effizienter Weise – unabhängig ob er sich ein Werkstück in Losgröße 1 oder 500 vornimmt. Autorin: Luzia Haunschmidt / x-technik

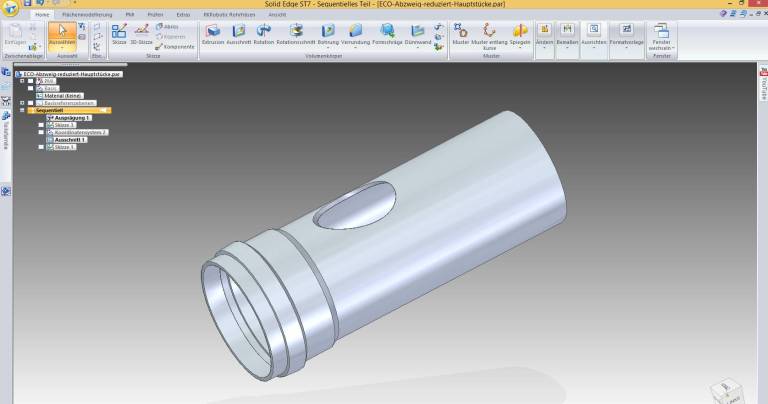

Im Konstruktionsprogramm SolidEdge erzeugte Rohrgeometrie-Daten, welche mit dem FANUC-Roboguide, einem Visualisierungsprogramm, verknüpft sind.

„Mit dem FANUC-Konzept sind wir nun in der Lage verschiedene Standardteile wie auch Sondermodelle effizient zu fertigen und das in Losgröße 1 wie in Losgröße 500. Somit sind wir in der Auftragsabwicklung um etwa 30 % flexibler und effizienter geworden.“

POLOPLAST mit Hauptsitz in Leonding (OÖ) und einem Tochterunternehmen in Ebenhofen (D) beschäftigt rund 350 Mitarbeiter und ist Anbieter von Kunststoffrohrsystemen, Compounds und Polymer-Engineering. Technologieführerschaft und Innovation haben stets im Mittelpunkt aller Aktivitäten des Kunststoffspezialisten gestanden und heute zu einer führenden Position am europäischen Markt verholfen. Dabei liegt der Produktionsschwerpunkt von POLOPLAST im Bereich der Erzeugung von Kunststoffrohrsystemen für die Haustechnik und -installation, für die Wasserversorgung und die Kanalisation.

Für den öffentlichen Siedlungswasserbau bietet POLOPLAST das mehrschichtige, mineralstoffverstärkte Kanalrohrsystem POLO-ECO plus PREMIUM aus Polypropylen und für die effiziente wie sichere Ableitung von Regenwasser das Kanalrohrsystem POLO-ECO plus RW an. Die Formteile für diese beiden Rohrsysteme wurden bis vor kurzem auf einer CNC-Maschine in Leonding spanend bearbeitet und mittels Extrusionsschweißen zusammengefügt. Sonderausführungen mussten allerdings an einen Partnerbetrieb ausgelagert werden – die CNC-Maschine war dafür nicht flexibel genug – war sie ja doch auch schon ziemlich in die Jahre gekommen.

„Wir wollten den mehr und mehr geforderten Sonderwünschen unserer Kunden besser entsprechen können, und diese auch in Batch Size One-Manie von A bis Z selbst fertigen“, erklärt Ralf Lachmayr, Koordinator für Formgebung und Fügetechnik bei POLOPLAST. Doch die modernsten CNC-Maschinen, von denen die geforderte Flexibilität und Effizienz zu erwarten war, waren hinsichtlich ihres Platzbedarfes zu groß dimensioniert und nebenbei auch noch sehr kostenintensiv. Da wäre beinahe guter Rat teuer geworden, hätte Ralf Lachmayr sich nicht nach einer anderen Bearbeitungsmethode umgesehen: „Über das Internet wurde ich bei namhaften Industrieroboteranbietern fündig und lud drei davon zu einem Gespräch ein. Thomas Eder von FANUC Österreich konnte das überzeugendste und beste Konzept entsprechend unseren Wünschen vorlegen und obendrein stimmte einfach auch die Kommunikation zwischen uns. Darüber hinaus bot er mit seinem Partner, dem Systemintegrator RK Automatisierungstechnik GmbH (RKA) aus Pregarten (OÖ), der uns in allen Belangen rund um die Peripherie und Anbindung des Roboters tatkräftig und sachkundig zur Seite stand, einen überaus gutes Gesamtpaket an“, führt Ralf Lachmayr die Entscheidung für FANUC aus.

Mittels eines einzigen pneumatisch-elektrischen Spannsystems von Schunk können sämtliche Rohrgeometrien gespannt werden.

Erfüllung von Sonderwünschen schafft Marktvorsprung

Bis dato wurden sämtliche im Kanalbau eingesetzten Rohrteile bei POLOPLAST selbst gefertigt – ausgenommen die Sonderanfertigungen, wie z. B. Rohre mit ECO-Abzweiger – diese mussten zu einem Partnerbetrieb, einem Modellbauer, ausgelagert werden. Doch die dafür anfallenden Kosten sollten künftig gesenkt und die just in time-Lieferung verbessert werden, damit man auch weiterhin mit der Erfüllung von Sonderwünschen gegenüber den Marktbegleitern einen Schritt voraus ist. Verständlich, dass mit dem neuen Bearbeitungskonzept der Wunsch nahe lag, auch diese Formausführungen – welche noch dazu meist in Losgröße 1 zu fertigen sind, im Hause POLOPLAST selbst erzeugt werden sollten.

Thomas Eder, Geschäftsführer von FANUC in Österreich führt dazu aus: „Die Applikation an sich, nämlich die einer Rohrbearbeitung, ist ein sehr schönes Beispiel für den Einsatz eines Roboters als Bearbeitungsmaschine, in dem bisher ausschließlich CNC-Maschinen die Arbeit erledigten. Da mehr und mehr unserer Kunden derartige Wünsche an uns herantragen, war dies für uns eine sehr attraktive Aufgabe. Aus unserem Produktportfolio von über 200 Robotern haben wir für POLOPLAST den speziellen, sehr steifen 200 kg-Roboter R-2000 iB 210F ausgewählt, der entsprechend der etwas rauen Applikationsumgebung den besonderen Staub- und Wasserschutz 210F DSLP (special dust & liquid protection) hat."

„Mit dem RKA/FANUC-Konzept sind wir nun in der Lage verschiedene Standardteile wie auch Sondermodelle effizient zu fertigen und das in Losgröße 1 wie in Losgröße 500. Somit sind wir in der Auftragsabwicklung um etwa 30 % flexibler und effizienter geworden“, freut sich Ralf Lachmayr.

Mit einem einzigen Standardfräswerkzeug schafft der Fanuc-Roboter sämtliche Gehrungen und Ausnehmungen der POLOPLAST-Rohre.

„Wir haben bereits 2010 mit der Entwicklung des Robotic Contour Compiler (RCC) begonnen und sehen die flexiblen Einsatzmöglichkeiten dieses Ad-on’s zur Robotersteuerung mittels CAD mit diesem erfolgreichen Projekt bei Poloplast bestätigt.“

Herausforderungen mit Finesse gemeistert

Spanende Werkzeugmaschinen müssen im Normalfall eine hohe Steifigkeit bzw. Stabilität ausweisen, da sie meist schwergewichtige Teile zu bearbeiten haben. Diesem Anforderungskriterium zu entsprechen, schafft ein Roboter nicht im gleichen Ausmaß wie eine spanende Maschine. Doch bei POLOPLAST stellte sich rasch heraus, dass die zu bearbeitenden Kunststoffrohre bezüglich ihres Gewichts eine derartige Maschinenstabilität wie die einer Werkzeugmaschine nicht benötigen. Roland Königsecker, Geschäftsführer der RK Automatisierungstechnik GmbH, erklärt dazu: „Das haben wir über viele Tests eruiert und stellten schlussendlich fest, dass wir die nötige Roboter-Stabilität über die Auslegung der Drehzahlerhöhung der Spindel bis zur Geometrie aller Fräswerkzeuge erreichen“.

Eine weitere Herausforderung stellte sich bei der Auswahl des Fräswerkzeuges. „Mit der alten CNC-Maschine hatten wir für alle Rohr-Dimensionen eigene Kronbohrer, die wir nach jedem Auftrag immer wieder nach entsprechenden Standarddimensionen neu rüsten mussten – das kostete natürlich Zeit und Maschinenstillstände“, beanstandet Ralf Lachmayr die alten Bearbeitungsabläufe. Das RKA/FANUC-Konzept begegnet dieser Aufgabe entsprechend flexibel. „Heute machen wir mit einem einzigen Standardfräswerkzeug sämtliche Gehrungen und Ausnehmungen an 80 % unserer Teile, was natürlich die Kosten enorm minimiert hat. Beim FANUC-Roboter programmiere ich nun einfach bei jedem Auftragswechsel die Artikelnummer der neuen Formgeometrien ein, diese werden auf die Steuerung gespielt und dort gebe ich dann den entsprechenden Bearbeitungsvorgang an“, zeigt sich Lachmayr nun zufrieden.

Mit der neuen Roboterlösung ist man nun in der Lage verschiedene Standardteile sowie Sondermodelle effizient zu fertigen und das in Losgröße 1 wie in Losgröße 500.

Infos zum Anwender

POLOPLAST ist Anbieter von Kunststoffrohrsystemen, Compounds und Polymer-Engineering und hat sich in ihrer über 50-jährigen Unternehmensgeschichte zu einem führenden europäischen Kunststoffspezialisten entwickelt. Der Schwerpunkt liegt im Bereich Kunststoffrohrsysteme für Haustechnik und -installation, Wasserversorgung und Kanalisation.

Sensible, flexible Greifer

Auch die Greiferauswahl zeigte sich als sensibles Thema. Dazu Lachmayr: „Einen weiteren Vorteil konnten wir dadurch gewinnen, indem wir nicht mehr wie bei der alten CNC-Maschine hydraulisch greifen, sondern dies nun pneumatisch-elektrisch machen“. Roland Königsecker konkretisiert dies: „An diese Aufgabe gingen wir mit der Überlegung heran, nur mittels eines Spannsystems sämtliche Formgeometrien spannen zu können – über die Druckabstufung wird das Spannsystem an die entsprechend unterschiedlich ausfallenden Rohrdurchmesser angepasst. Hätten wir mehrere unterschiedliche Greifer eingesetzt, wären nicht nur höhere Kosten seitens verschiedener Greiferarten sondern auch Stillstandzeiten für den Greiferwechsel aufgekommen“.

Die kompakte FANUC-Roboter-Steuerung R-30iB ist der neueste Standard bei FANUC – sie sorgt für mehr Produktivität bei POLOPLAST.

Ein-Mann-Bedienung für alle Fälle

Die Nachbearbeitung der Teile erfolgt dann in Sekundenschnelle manuell, da der hierfür nötige Aufwand sehr gering ausfällt. Auch hier spielt die FANUC-Fertigungszelle weitere Pluspunkte aus, denn die Zelle arbeitet überlappend. Dadurch wird nur ein Mann zur Bedienung beider Stationen – der Bearbeitung und der Entgratung der Teile – benötigt, wofür früher zwei Männer – je einer für jede Station – gebraucht wurden. Und auch dieser Arbeitsvorgang lässt nun die früher anfallenden Stillstandzeiten der Bearbeitungsmaschine entfallen: In der Zeit, in der der FANUC-Roboter ein Werkstück bearbeitet, kann der Bediener das letztbearbeitete Teil bearbeiten.

Vernetzte Abläufe sind effiziente Abläufe

Ein weiterer Wunsch im Pflichtenheft von POLOPLAST fand sich auch in der effizienten Gestaltung des Produktionsablaufes in Verbindung mit der Office-Welt. So galt es die Geometriedaten von ca. 200 Standard- und etwa 50 Sonderformatwerkstücke auf kürzestem Wege von der Office-Welt in die Werkhalle zu bringen. Aufgrund der großen Anzahl der Produkte entschloss man sich, alle Geometriedaten sämtlicher Werkstücke, die bei POLOPLAST im CAD-System Solid Edge aufliegen, über eine direkte Anbindung mit der Robotersteuerung zu verknüpfen. Dazu werden die CAD-Daten in den Robotic Contour Compiler (RCC) – ein Add-on der RK Automatisierungstechnik – gestellt, welches das fertig lesbare und nachvollziehbare Programm für die Bearbeitung durch den Roboter generiert. Das Programm wird dann auf den Server abgelegt, von dem die Anbindung an den Roboter erfolgt. Von diesem Ablauf profitiert nicht nur der Mann in der Werkshalle sondern auch der Konstrukteur – denn dieser benötigt so keinerlei Kenntnisse über den Roboter und kann sich auf seine Kernkompetenz, nämlich der Erstellung der CAD-Daten, konzentrieren.

Bei einem Werkstückwechsel läuft das vom RCC generierte Programm zuerst über das FANUC-Roboguide-Online-Simulationsprogramm, um die visualisierten Programme darzustellen. Diese Software ist ein Robotersimulations- und Programmierwerkzeug, welches speziell für die Produktionsunterstützung und Wartung entwickelt wurde. Roboguide ermöglicht mit seiner animierten Robotersimulation Machbarkeitsstudien, wie z. B. das Ausschließen von Kollisionen und die Ermittlung von Störkonturen. Außerdem versteht es sich auf die Abbildung realer Roboterbewegungen. Ist die Simulation der Zelle fehlerfrei erfolgt, wird das Programm auf die Maschine geladen. Ralf Lachmayr findet: „Das schätze ich besonders am Roboguide, die wirklich einfache Bedienbarkeit über das virtuelle Teach Pendant, die Offline Programmierung, welche die Systemintegration beschleunigt und somit die Projektkosten reduziert sowie die Tools für die Taktzeitanalyse, Kollisionserkennung und Arbeitsraumdarstellung.“

Thomas Eder: „Ein ganz besonders wichtiger Punkt des POLOPLAST-Auftrages war, dass die Taktung des gesamten Bearbeitungszeitraumes eines Werkstückes effizienter als bisher verlaufen sollte – unabhängig von dessen Losgrößen, welche sich ja zwischen 1 und 500 bewegen. Als sehr hilfreich hierfür hat sich unsere kompakte Roboter-Steuerung R-30iB erwiesen. Sie optimiert die Zykluszeiten, die Geschwindigkeit sowie die Präzision und auch die Sicherheit der Roboteranwendungen.“

Safety durch vernetzte FANUC-Onlinesimulation

Gerade der Einsatz von Roboter hat bis vor kurzem noch umfangreiche Sicherheitseinrichtungen in dessen Peripherie benötigt. FANUC bietet hierfür mit seiner Software Dual Check Safety (DCS) umfangreiche Hilfen um die Interaktion zwischen Roboter und Bediener sicher zu gestalten. Mit DCS wird der gesamte Roboter bei POLOPLAST so programmiert, dass er sich selbst überwacht um mögliche Gefahren für den Bediener abzuwenden. Neben der Grundfunktion des Nothalts können durch die DCS-Software die Position und Geschwindigkeit des Roboters sicher überwacht werden. Sollte der Roboter den definierten Sicherheitsbereich verletzen oder das eingestellte Geschwindigkeitslimit übersteigen, werden die Servomotoren durch die Steuerung sicher gestoppt. Lediglich die beiden Arbeitsstationen werden bei POLOPLAST durch einen Sicherheitszaun abgesichert.

„Mit der Verlagerung der Sicherheitsfunktionen in den Roboter, kann POLOPLAST erhebliche Einsparungen in der Grundfläche der Anlage realisieren, erreicht mehr Flexibilität beim System-Layout, reduziert die Hardware-Kosten und gewinnt eine höhere Zuverlässigkeit der Anlage – wenn nötig kann diese nun auch 24 Stunden ohne jeglichen Stillstand durchlaufen. So etwas ist mit traditionellen Sicherheitssystemen und ihren Endschaltern nicht möglich“, erklärt Thomas Eder.

Kommunikation über alle Ebenen

Auch seitens seiner Vernetzung, ist der FANUC-Roboter in einem durchgängigen System eingebunden, das auf der horizontalen Werksebene von der Konstruktionsebene mittels RCC über die Simulation bis zur SPS, in Folge an die automatische Höheneinstellung des Scherenhubtisches (Anm.: Höheneinstellung erfolgt entsprechend der Körpergröße des Bearbeiters), bis hin zum Roboter und dessen sensibler Greiftechnik mittels intelligenter SCHUNK-Spannbacken (Anm.: es ist der größte Backengreifer den es in diesem Bereich von der Fa. SCHUNK gibt) greift. Somit erfolgt die Vernetzung der automatisierenden Welten bei POLOPLAST nicht nur auf der Software-, sondern auch auf der Hardware-Ebene, was den heutigen Anforderungen von Industrie 4.0 schon sehr nahe kommt. Thomas Eder versichert: „Dieses System ist derzeit auf dem neuesten technischen Stand und sollte sich aus der Sicht von FANUC mindestens die nächsten 20 Jahre halten – dieses Versprechen können wir von uns aus leichten Herzens geben.“

Teilen: · · Zur Merkliste