anwenderreportage

Hermle C 42 U: Jeder Pipeline ihren Molch

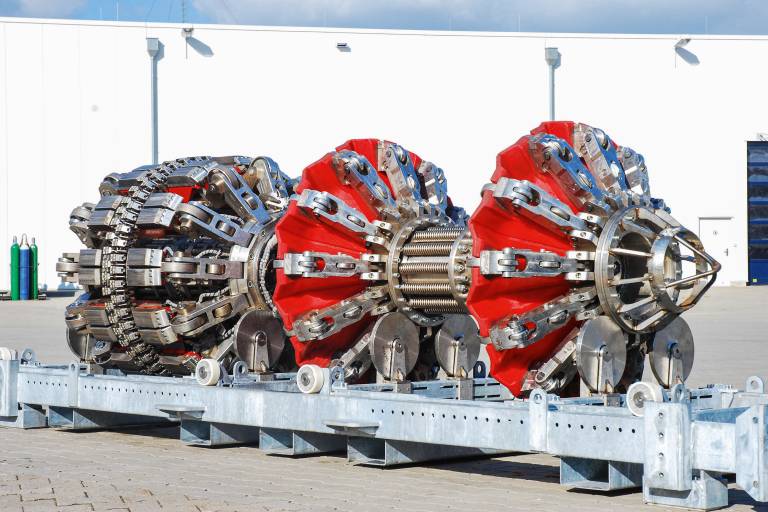

Hermle-Automatisierung sorgt für enormen Output: Die Rosen Gruppe schützt mit Spitzentechnologien Mensch und Umwelt, indem sie Veränderungen an und in Pipelines frühzeitig entdeckt. Die Inspektionsgeräte dafür entwickelt und baut das Technologieunternehmen selbst. Um die Fertigungstiefe zu erhöhen sowie schneller und flexibler reagieren zu können, investierte Rosen zunächst in vier Bearbeitungszentren C 42 U von Hermle mit einer roboterbasierten Automationslösung. Die Fräszentren samt Robotersystem RS 2 L überzeugten, sodass Hermle drei Jahre später die gleiche Kombination noch einmal installieren durfte.

Die komplette Automationslösung realisiert den sechszehnfachen Output im Vergleich zu einer einzelnen Stand-Alone-Maschine – das ist mehr als Rosen erwartet hat.

Shortcut

Aufgabenstellung: Fertigungstiefe erhöhen, schneller und flexibler fertigen.

Lösung: Acht 5-Achs-Bearbeitungszentren C 42 U von Hermle mit roboterbasierter Automation.

Vorteil: Vollvernetzte Fertigung, Personenlose 24/7-Fertigung, sechszehnfacher Output.

„Am Ende geht es bei uns um die Daten“, erklärt Nico Goolkate, Alternative Manager Shop Floor Machining bei der Rosen Technology and Research Center GmbH. Gemeint sind Messdaten, gesammelt von sogenannten Molchen – technologisch höchst anspruchsvolle Inspektionsgeräte, auf denen verschiedenste Messtechnologien, von Ultraschall bis Wirbelstrom, eingesetzt werden. Sie sind das Kerngeschäft der Rosen Gruppe. Das Familienunternehmen wurde 1981 von Hermann Rosen, studierter Mess- und Regeltechniker, gegründet. Er reagierte damals auf die wachsende Nachfrage nach Inspektionslösungen für Pipelines in der Öl- und Gasindustrie und entwickelte entsprechende Messsysteme.

Mit der Zeit wuchs Rosen zu einer in über 120 Ländern operierenden Technologiegruppe mit mehr als 3.300 Mitarbeitern. Neben der Inspektion und Reinigung von kilometerlangen Rohrleitungen sorgt der Dienstleister für die Sicherheit von Tanks, Druckbehältern, Windkraftanlagen, Zügen und Antennenmasten. „Durch Predictive Maintenance stellen wir Beschädigungen fest, die noch so klein sind, dass sie nicht schadensrelevant sind, aber langfristig zum Defekt werden können“, erklärt Goolkate.

Das Robotersystem RS 2 L verbindet alle vier C 42 U zu einer flexiblen Fertigungszelle

Nico Goolkate

Alternative Manager Shop Floor Machining bei der Rosen Technology and Research Center GmbH

„Hermle wird als Komplettlieferant unserem Anspruch gerecht: Alles kommt aus einer Hand und somit werden wir von Anfang bis Ende durchgängig und kompetent betreut. “

Forschung und Fertigung vor Ort

Das technologische Herz schlägt in Lingen (D). Der Standort bildet mittlerweile nahezu den kompletten Entstehungsprozess der Inspektionsgeräte wie den Molchen ab – vom kreativen Think Tank bis zur Endmontage. „Unser Ziel ist eine hohe Fertigungstiefe, damit wir die bestmögliche Qualität garantieren können, flexibel bleiben und schnell reagieren können“, erläutert der Fertigungsleiter. Die Molche sind Einzelanfertigungen, da jede Pipeline und jede Industrieanlage einmalig sind. Sowohl Ersatzteile als auch neue Inspektionsgeräte müssen beispielsweise im Falle eines Ausfalls kurzfristig verfügbar sein. „Das ist anders kaum zu realisieren, da wir sehr kurze Vorlaufzeiten haben“, ergänzt Goolkate. Zudem werden die Bauteile nach jedem Fertigungsschritt überprüft, um die Qualität sicher zu stellen. Die äußerst geringen Stückzahlen machen dann die Fertigungsvergabe nach außen sehr kostenintensiv und ist in Kombination mit dem Zeitfaktor nahezu unmöglich.

Schneller und flexibler fertigen

„Aktuell liegt die Fertigungstiefe bei 85 bis 90 Prozent“, erläutert der stellvertretende Fertigungsleiter Johannes Bolmer. Möglich ist das auch durch die Investition in insgesamt acht 5-Achs-Bearbeitungszentren von Hermle mit adaptierter Automation. „2016 standen wir vor der Aufgabe, bei gleichem Personaleinsatz den Output zu erhöhen. Gleichzeitig sollte unsere Fertigung schneller und flexibler werden.“ Die bisherige Fertigung auf den bestehenden Stand-Alone-Maschinen – darunter auch eine C 20 von Hermle – entsprach zwar den hohen Ansprüchen an Qualität und Präzision, bot aber zu wenig Kapazität.

„Auf einer Messe hat Hermle seine Automationslösungen vorgestellt. Dieser Input kam mit unserer Suche passenderweise zusammen“, erinnert sich Goolkate. Was ihn und sein Team überzeugte: Oft werden die Automationslösung von den Fräsmaschinenherstellern dazu gekauft, was kein einheitliches System ergibt. „Hermle dagegen wird als Komplettlieferant unserem Anspruch gerecht: Alles kommt aus einer Hand und somit werden wir von Anfang bis Ende durchgängig und kompetent betreut“, betont der Fertigungsleiter. „Hermle hat uns zu der Zeit genau das angeboten, was wir gebraucht haben.“

Das waren 2016 vier 5-Achs-Bearbeitungszentren vom Typ C 42 U, die mittels Robotersystem RS 2-L zu einer vollintegrierten flexiblen Fertigungszelle verbunden sind. Die Softwarelösung Soflex erfasst die Maschinen- und Betriebsdaten, organisiert die Betriebsmittelbereitstellung und übernimmt die Feinplanung und Auftragssteuerung. Das Programm kommuniziert sowohl mit den Bearbeitungsmaschinen als auch mit dem unternehmensinternen CAD/CAM- und ERP-System.

Infos zum Anwender

1981 von Hermann Rosen gegründet, wuchs die Rosen Gruppe mit der Zeit zu einer in über 120 Ländern operierenden Technologiegruppe mit mehr als 3.300 Mitarbeitern. Das Kerngeschäft des Unternehmens sind Inspektionslösungen für Pipelines in der Öl- und Gasindustrie. Neben der Inspektion und Reinigung von kilometerlangen Rohrleitungen sorgt der Dienstleister für die Sicherheit von Tanks, Druckbehältern, Windkraftanlagen, Zügen und Antennenmasten.

www.rosen-group.com

Schrittweise zum Komplettsystem

Die Installation fand in Etappen statt. Zunächst nutzte Rosen die vier C 42 U als reine Stand-Alone-Maschinen. Nach einem halben Jahr folgte der RS2-Roboter samt Linearsystem und das Palettenmagazin mit Platz für bis zu 250 Paletten unterschiedlicher Dimension. „Die Einarbeitung auf die C 42 U lief problemlos. Für die Bedienung des Robotersystems nahmen wir sowohl interne Schulungen als auch die Option der Produktionsbegleitung von Hermle in Anspruch“, erklärt Goolkate.

Seitdem werden auf den Bearbeitungszentren zu 70 bis 80 Prozent Edelstähle, sonst Inconell, Titan, Aluminium und Kunststoffe bearbeitet – rund um die Uhr, an sieben Tagen in der Woche. „Die einzigen Probleme, die seitdem auftraten, waren Softwarefehler. Maschinenseitig haben wir keine Beanstandungen“, berichtet Michael Schnittker. Als Process Professional Factory bei der Rosen Technology and Research Center GmbH betreut er das 18-köpfige Automationsteam. Fünf bis sechs Bediener sind pro Schicht für die Linearanlage mit Roboter zuständig. Nach der zweiten betreuten Schicht arbeitet die Anlage personenlos über Nacht weiter. Dabei kommt ein weiterer Vorteil der Hermle-Maschinen zum Tragen: „Die 24/7-Zerspanung mit schwer zerspanbaren Materialien braucht stabile Maschinen. Die C 42 U vibrieren nicht und laufen jederzeit hochpräzise“, unterstreicht Schnittker.

Aus vier mach acht

Rosen fertigt alle Frästeile für die Inspektionssysteme auf den Bearbeitungszentren von Hermle – vom Sensorträger bis zu den Sensorgehäusen – und erhoffte sich durch die Automatisierung eine Verdreifachung des Outputs. Diese Erwartung wurde übertroffen, woraufhin die Verantwortlichen die nächste Ausbaustufe – weitere vier C 42 U mit Robotik RS 2 L und Turmregal – projektierten. „Wir fertigen pro Jahr rund eine Viertelmillion Teile. Davon müssen wir nach wie vor einige extern vergeben, was uns Zeit und Flexibilität kostet“, begründet Bolmer. Mit ausschlaggebend waren zudem die uneingeschränkt hohe Präzision und Qualität der gefrästen Teile sowie die Zusammenarbeit mit dem Maschinenhersteller. „Hermle hat immer ein offenes Ohr für uns und der kompetente Service war jederzeit schnell zur Stelle“, lobt der stellvertretende Fertigungsleiter.

Heute läuft der Prozess rund: Die kreative Idee entsteht in enger Zusammenarbeit von Innovationszentrum und Factory. Die Konstruktion wird mittels CAD/CAM-Programmierung an die Hermle-Maschinen übergeben. Am nächsten Tag ist das georderte Bauteil für den Einsatz bereit. Diese vollvernetzte Fertigungslösung von Hermle wird als weiter dafür sorgen, dass Rosen Molche baut, die sich durch Pipelines rund um die Welt bewegen, Daten sammeln und somit den störungsfreien und damit effizienten Anlagenbetrieb sichern.

Teilen: · · Zur Merkliste