anwenderreportage

Graphit- und Hartbearbeitung optimiert

GBM setzt auf neues Formenbau-Programm von Scheinecker: Bei der Herstellung von Spritzgussformen setzt die GBM Kunststofftechnik und Formenbau GmbH sowohl in der Hart- als auch Graphitbearbeitung auf Radiusfräser und Torusfräser der Scheinecker GmbH. Durch die Umstellung auf das neue Formenbau-Programm konnte man signifikante Verbesserungen hinsichtlich Oberflächenqualität und Prozesssicherheit erzielen. Autor: Georg Schöpf / x-technik

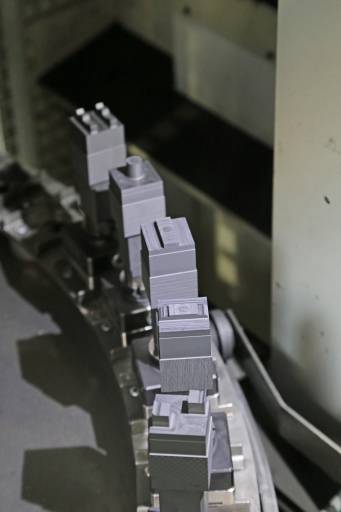

Grundlage für den Formenbau ist eine wirtschaftliche Herstellung der erforderlichen Elektroden für das Senkerodieren.

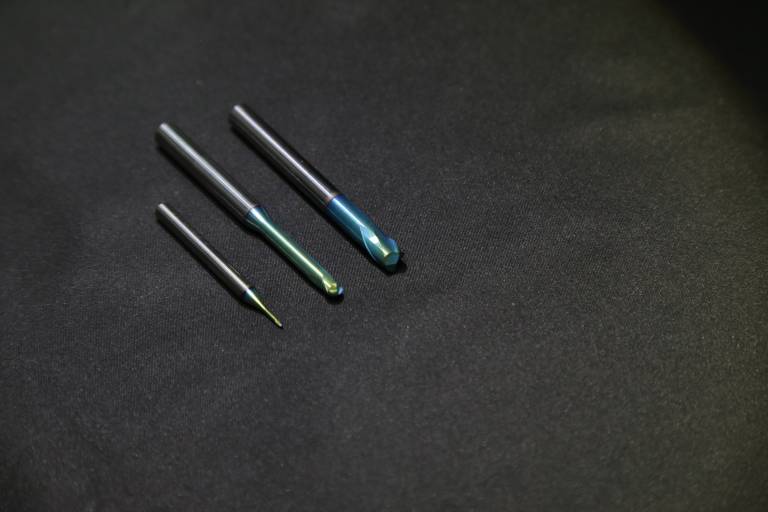

Werkzeuge im Einsatz

Ein Auszug der in der Hartbearbeitung eingesetzten VHM-Fräser von JJ-Tools mit der auffälligen Rainbow-Beschichtung:

• Radiusfräser d = 1,5 mm, SL = 1,5 mm FL = 16 mm GL = 50 mm

• Radiusfräser d = 6,0 mm, SL = 3,0 mm FL = 25 mm GL = 65 mm

• Torusfräser d = 8,0 mm / R = 0,5 mm, SL = 9 mm, FL = 22 mm, GL = 65 mm

„Wir sehen es als unsere Aufgabe, neue Ideen und Konzepte in die von uns gefertigten Produkte einfließen zu lassen“, meint Roland Barth, in zweiter Generation Geschäftsführer der GBM Kunststofftechnik und Formenbau GmbH aus Mattighofen. Das Traditionsunternehmen wurde 1974 gegründet und hat sich im Laufe der Jahre zum Spezialisten für Kunststofftechnik und Formenbau entwickelt. Aktuell stellen 70 Mitarbeiter auf ca. 3.500 m² Produktionsfläche mit 32 modernen Spritzgussautomaten mit Handhabungstechnik und Automatisierungstechnik hochwertige Kunststoffteile für eine breit gefächerte Kundenklientel her.

Mit einem Exportanteil von über 60 % beliefern die Oberösterreicher Kunden in ganz Europa. Neben einem etablierten Produktspektrum im Automobilsektor stehen die Sparten Elektrotechnik, Elektronik und Telekommunikation im Vordergrund. In der Kunststoffteilefertigung werden dabei sämtliche gängigen technischen Thermoplaste sowie eine Vielzahl spritzgießbarer Elastomere verarbeitet. Eine Spezialität des Unternehmens ist die Herstellung von Zwei-Komponenten-Teilen. „Das ist ein spannender aber auch sehr anspruchsvoller Bereich, denn die Herstellung der Formen für solche Zwei-Komponenten-Teile stellen eine besondere Herausforderung dar“, erklärt Barth und weist damit auf das zweite Standbein des Unternehmens hin, den Formenbau.

Die Bearbeitung der Elektroden erfolgt bei der GBM Kunststofftechnik und Formenbau GmbH auf modernen CNC-Fräsbearbeitungszentren.

„Das neue Formenbau-Programm der Firma Scheinecker hat sich bei uns bestens bewährt. Durch die neuen VHM-Fräswerkzeuge konnten wir vor allem in der Nachbearbeitung der Freiformflächen teilweise über 50 Prozent Zeit einsparen. Auch die Standzeiten und Schnittleistungen sind absolut überzeugend.

“

Aufwändige Formen

„Bei den Formen, die wir für unsere Kunststoffproduktion sowie für externe Formenbaukunden herstellen, leben wir in einem besonderen Spannungsfeld. Von vielen Kunststoffteilen fertigen wir eher geringere Stückzahlen. Da haben die reinen Spritzgusswerkzeugkosten natürlich einen großen Anteil an der Gesamtwirtschaftlichkeit. Trotz geringer Losgrößen müssen unsere Formen aber dennoch perfekte Ergebnisse liefern. Über Qualität kann man nicht diskutieren“, so der Geschäftsführer weiter.

Klaus Theil, Leiter des Formenbaus bei GBM, konkretisiert: „Wir im Formenbau sehen uns dabei mit zwei wesentlichen Herausforderungen konfrontiert. Einerseits sind möglichst kurze Durchlaufzeiten zu gewährleisten, damit unsere Kunden nicht lange auf das fertige Produkt warten müssen. Andererseits müssen wir durch hohe Produktivität und absolute Prozesssicherheit auch bei kleinen Teilezahlen ein wirtschaftlich tragbares Ergebnis erzielen.“ Wesentliche Faktoren sind für ihn dabei, eine optimale Auslastung der Maschinen zu erreichen, eine möglichst hohe Oberflächenqualität bereits in der Zerspanung zu erzielen sowie höchste Prozesssicherheit zu gewährleisten.

Das Angebotsspektrum der Mattighofener beinhaltet vor allem die Herstellung von Zwei-Komponenten-Teilen (Bild links) sowie Kunststoffteilen mit besonders feinen Geometrien.

„Highend-Anwender wie die Firma GBM sind auch für uns ein wichtiger Gradmesser, wie wir uns im Markt positionieren. Deren Erfahrung in Kombination mit unserem Leistungsangebot ermöglicht es uns, unser Portfolio stetig zu erweitern.

“

Maschinenlaufzeiten im Griff haben

Als einen wichtigen Aspekt erwähnt der Abteilungsleiter eine durchdachte Planung des Maschineneinsatzes. Ein hoher Anteil an modernen Fräsmaschinen und wirtschaftlichen Erodiersystemen bilden bei den Oberösterreichern die Grundlage dafür. „Es erfordert eine saubere Arbeitsplanung, damit die Maschinen, die bei uns häufig mit sehr lange laufenden Programmen betrieben werden, optimal ausgelastet sind. Grundsätzlich arbeiten wir im Formenbau im Zweischichtbetrieb, nutzen die langen Laufzeiten klarerweise auch für eine mannlose Fertigung. Ein ausgeklügeltes Timing muss daher sicherstellen, dass ein Optimum der zur Verfügung stehenden Maschinenkapazität genutzt wird“, ist Theil überzeugt. Um das zu erreichen, sei die Prozesssicherheit der Bearbeitungen Voraussetzung, was unter anderem durch lange Standzeiten der Zerspanungswerkzeuge gewährleistet wird.

Infos zum Anwender

Seit 1974 fertigt die GBM Kunststofftechnik und Formenbau GmbH in Mattighofen Kunststoffteile aus allen gängigen technischen Themoplasten und spritzgießbaren Elastomeren mit der Spezialität im Bereich Zwei-Komponenten-Teile. Mit 70 Mitarbeitern werden auf 3.500 m² sowohl die Kunststoffteile auf einem gut ausgestatteten Spritzguss-Maschinenpark gefertigt, als auch die erforderlichen Spritzgießwerkzeuge für die eigene Produktion sowie für externe Kunden.

Oberflächenqualität entscheidend

Bei GBM kommen unterschiedlichste Anforderungen hinsichtlich Oberflächengüte der fertigen Teile und damit selbstverständlich auch der Formen zum Tragen. Als Werkstoff verwendet man im wesentlichen durchgehärteten Formstahl 1.2343 ESU mit einer Härte von 54 bis 56 HRC. Als Elektrodenwerkstoff kommen sowohl Graphit als auch Kupfer zum Einsatz.

Das Graphit weist eine Korngröße von 4,0 µm auf, was feinste Oberflächengüten ermöglicht. Werden Hochglanzflächen benötigt, müssen die jeweiligen Formbereiche noch nachtäglich poliert werden. „Wir versuchen aber schon beim Fräsen der Formeinsätze möglichst nah an der gewünschten Geometrie zu sein, damit für das Erodieren und eventuelle polieren möglichst wenig Zeit aufgewendet werden muss“, erklärt der Abteilungsleiter.

Zuverlässige Fräswerkzeuge

Als Grundlage für diese Vorarbeit nennt Theil im Wesentlichen eine bestmögliche Werkzeugauswahl. „Sie müssen sich das so vorstellen: Wir haben bei manchen Formen Bearbeitungsoperationen die 18, manchmal sogar 24 Stunden durchlaufen. Daher benötigen wir Fräser, auf die wir uns ohne Wenn und Aber verlassen können. Da wir einen Großteil der lang laufenden Bearbeitungen mannlos fahren, sind möglichst lange Standzeiten mit zuverlässigen Schnittergebnissen und damit höchste Prozesssicherheit unabdingbar“, geht er ins Detail.

Speziell in der Herstellung von Elektroden setzt man bei GBM oftmals Fräser ein, die im Durchmesser schon mal kleiner als 0,5 mm sind. Zu den Standardfräsern kommen noch Sonderlösungen für spezielle Formgeometrien oder Bearbeitungsoperationen dazu. Für Theil ist die Auswahl des richtigen Zerspanungswerkzeuges immer eine ausgewogene Kombination aus Qualität, Lebensdauer und Preis.

Ebenso wichtig ist für ihn aber auch, die Erfahrungen mit den ausgewählten Werkzeugen aus der Nutzung – hinsichtlich Schnittdaten und Bearbeitungsparameter – in die Programmierung zurückfließen zu lassen und auch bei der Entwicklung neuer Sonderwerkzeuge zu berücksichtigen.

Selbst feinste Konturen können mit den Fräsern von JJ-Tools erstellt werden. Hier ein 1,5 mm Radiusfräser mit Diamantbeschichtung (Anm.: SL = 5,0 mm, FL = 25 mm, GL = 80 mm).

Passender Werkzeugpartner

„Für den Großteil der benötigten Werkzeuge haben wir in der Firma Scheinecker GmbH schon vor gut 20 Jahren den für uns geeigneten Partner gefunden“, erinnert sich Theil. Der Zerspanungsspezialist aus Wels hat vor mehr als 40 Jahren mit dem Nachschleifservice begonnen und im Laufe der Jahre sein Leistungsangebot mit hochwertigen Werkzeugpartnern ergänzt. „Heute ist Scheinecker ein Full-Service-Provider im Bereich Zerspanungswerkzeuge. Wir bieten ein umfangreiches Sortiment an Standardwerkzeugen namhafter Hersteller, können aber auch kundenspezifische Lösungen anbieten“, erklärt Thomas Kronberger, technischer Kundenberater bei Scheinecker, und ergänzt: „Ein Anteil von etwa 30 Prozent unseres Sortiments besteht aus Eigenprodukten, die aufgrund von speziellen Kundenanforderungen entstanden sind. Viele dieser Sonderanfertigungen schaffen es dann in unser Produktportfolio als Lösung ‚direkt aus der Praxis‘, sozusagen“.

Durch die Umstellung auf VHM-Fräser aus dem neuen Scheinecker Formenbau-Programm konnte bei GBM die Prozesssicherheit wesentlich erhöht und der Nachbearbeitungsaufwand der Oberflächen deutlich reduziert werden.

Spezielles Formenbau-Programm

Vor etwa 1,5 Jahren habe man bei Scheinecker auf die gestiegen Anforderungen seitens der Kunden reagiert und begonnen, über ein dezidiertes Formenbau-Programm nachzudenken. Als Lieferanten für Standard-Dimensionen konnte Scheinecker den Koreanischen Werkzeughersteller JJ-Tools gewinnen, den man seitdem exklusiv in Österreich vertritt.

Das Programm des Herstellers zeichne sich durch eine hohe Bandbreite an Dimensionen und Varianten sowie hochwertiger Beschichtungstechnologie bei einem ausgezeichneten Preis-Leistungs-Verhältnis aus. „Speziell für die Hartbearbeitung werden Werkzeuge angeboten, die aufgrund einer speziellen Rainbow-Beschichtung, Bearbeitungen bis 65 HRC problemlos ermöglichen“, betont der Vertriebstechniker. JJ-Tools bietet VHM-Fräser im Durchmesserbereich von 0,1 mm aufwärts an. Ein sehr fein abgestuftes Längenverhältnis (Ø, Freilängen, Radius) und äußerste Toleranzen bilden die Basis des neuen Formenbauprogramms. Für die Graphitbearbeitung stehen Werkzeuge mit Diamant- oder DLC-Beschichtung zur Verfügung.

Als Standardwerkstoff kommt bei GBM 1.2343 ESU durchgehärteter Stahl zum Einsatz. Dessen Härte von 54 bis 56 HRC ist für die JJ-Tools-Fräser mit Rainbow-Beschichtung prozesssicher bearbeitbar.

Überzeugende Ergebnisse

„Wir haben bei der Einführung unseres Formenbauprogramms eine intensive Testphase durchlaufen, bei der uns langjährige Kunden – wie auch GBM – intensiv unterstützt haben. Diese Tests haben ergeben, dass die Werkzeuge von JJ-Tools hervorragende Werte hinsichtlich Standzeiten und Schnittigkeit aufweisen. Wir haben deren Portfolio mit Eigenentwicklungen ergänzt und schließlich vor etwa einem halben Jahr die Entscheidung getroffen, das komplette Programm der breiten Kundenbasis zur Verfügung zu stellen“, erklärt Kronberger.

„Wir haben in der Testphase zunächst bestehende Schnittdaten zugrunde gelegt und festgestellt, dass die neuen Werkzeuge auf Anhieb wesentlich bessere Ergebnisse lieferten. Ein eindeutiger Maßstab war dabei, welchen Aufwand wir in der Nacharbeit von den zu bearbeitenden Formflächen betreiben müssen. Durch den Einsatz der neuen Werkzeuge aus dem Scheinecker Formenbau-Programm konnten wir diesen Nacharbeitsaufwand um gut die Hälfte reduzieren. Das wirkt sich unmittelbar auf die Produktivität aus. Überdies behalten die Werkzeuge nicht nur die Schärfe über die geforderte Standzeit, auch die Schnittgeometrie bleibt sehr lange erhalten, was die Prozesssicherheit positiv beeinflusst“, ergänzt Theil. Diesem Umstand schreibt er auch die signifikanten Verbesserungen hinsichtlich der Nachbearbeitung zu.

Erfolgsfaktor Beratungskompetenz

Nach der sukzessiven Umstellung auf die neuen Fräswerkzeuge konnte man gemeinsam noch die Schnittdaten optimieren und so die Performance nochmals steigern: „Wir sehen es als selbstverständlich, für unsere Kunden das Optimum bei der Bearbeitung herauszuholen“, betont Thomas Kronberger.

Die langjährige Zusammenarbeit zwischen den Firmen GBM und Scheinecker dokumentiert klar, dass es sich um ein gut eingespieltes Team handelt. „Für uns ist es sehr wichtig, speziell bei den Werkzeugen stets über neue technische Lösungen informiert zu werden und einen zuverlässigen Partner an der Hand zu haben, der uns bei Spezialwerkzeugen weiterhelfen kann“, so Theil der abschließend resümiert: „Da wir nicht nur Neuwerkzeuge – und das sind immerhin etwa 80 Prozent unseres Gesamtbedarfes – dort beziehen, sondern auch das Nachschärfen von Scheinecker übernommen wird, ist für uns eine enge, vertrauensvolle Zusammenarbeit und entsprechende Beratungskompetenz besonders wichtig.“

Teilen: · · Zur Merkliste