anwenderreportage

Moldino Tool Engineering EHHR: Harting beseitigt Engpässe beim Schleifen durch automatisiertes Hartfräsen

Im Werkzeugbau von Harting Applied Technologies wurde das Schleifen von Schiebern durch automatisiertes Hartfräsen abgelöst. Um die Wirtschaftlichkeit und Prozesssicherheit zu erhöhen, wurden in Espelkamp gemeinsam mit MMC Hitachi Tool die Fräsprozesse analysiert und optimiert. Das Ergebnis: längere Fräserstandzeiten, bessere Oberflächen, kürzere Durchlaufzeiten und gegenüber dem Schleifen 60 Prozent niedrigere Fertigungskosten.

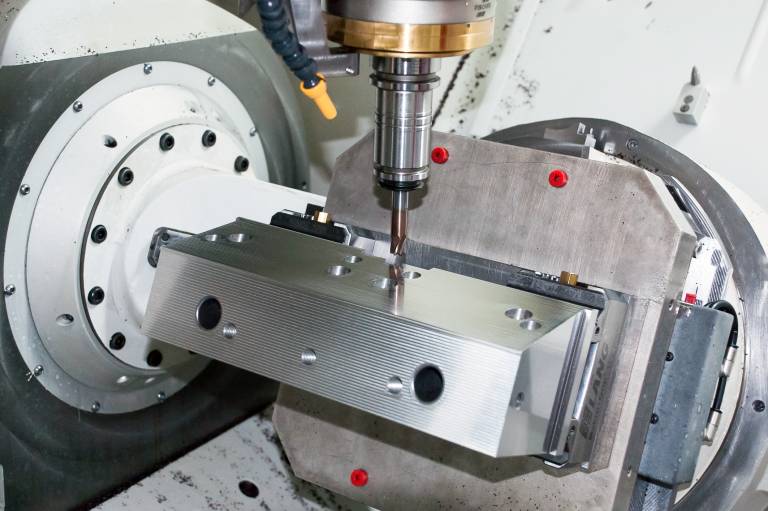

Der EHHR-Fräser von MMC Hitachi Tool brachte im Werkzeugbau von Harting Applied Technologies den Durchbruch. Der polygonförmig gestaltete, 6-schneidige VHM-Fräser ist ausschließlich für die Hartbearbeitung ausgelegt.

Shortcut

Aufgabenstellung: Einführung von wirtschaftlichem Hartfräsen.

Lösung: EHHR-Fräser von MMC Hitachi Tool.

Vorteil: Längere Fräserstandzeiten, bessere Oberflächen, kürzere Durchlaufzeiten und gegenüber dem Schleifen um 60 Prozent niedrigere Fertigungskosten.

In einer kleinen Reparaturwerkstatt 1945 gegründet, zählt Harting mit weltweit rund 5.000 Mitarbeitern heute zu den international führenden Anbietern von industriellen Steckverbindern. Der leistungsfähige Werkzeugbau ist in der Harting Applied Technologies GmbH zusammengefasst. „Wir haben uns hier auf die Konzeption, Entwicklung und Erstellung von anspruchsvollen Spritzgussformen, Stanz-Biegewerkzeugen und Sondermaschinen sowie von Fertigungsprozessen der Mikrotechnologie spezialisiert", erklärt Geschäftsführer Dr. Volker Franke, der als promovierter Ingenieur diesen – für Harting wichtigen – Bereich verantwortet. Während die Werkzeuge ausschließlich für das eigene Haus konstruiert und gebaut werden, wird die Serienproduktion von Bauteilen und -gruppen, die ebenfalls bei den Applied Technologies untergebracht ist, auch auf dem freien Markt angeboten. Zu den Spezialitäten zählt hier unter anderem die Kombination von Spritzguss-, Stanz-Biegeoperationen mit Montage-, Mess- und Prüfaufgaben sowie Verpackung in komplett automatisierten Anlagen.

Einen ziemlich hohen Stand erarbeitete man sich bei Harting auf dem Gebiet der Fräsbearbeitung, doch gerade beim Thema Hartbearbeitung habe es noch deutlich Luft nach oben gegeben, wie Heinrich Berg, Leiter der CAM-Programmierung, zugibt: „Das betraf vor allem den Wunsch nach kürzeren Bearbeitungszeiten, was wir aber keinesfalls mit niedrigeren Standzeiten erkaufen wollten.“ An diesem Punkt hätte sogar die Wirtschaftlichkeit des gesamten Vorhabens – das Schleifen der Schieber durch Fräsen zu ersetzen – in Frage gestanden. Eigene Versuche hatten hier bislang keine Verbesserung gebracht.

Dieser Schieber entspricht in etwa dem des Testobjekts und ist Bestandteil eines Mehrkavitätenwerkzeugs. Damit werden Kunststoffbügel gespritzt, die als Verriegelung des modular aufgebauten Han-Steckers dienen.

„Angefangen bei verschiedenen Kugelfräsern und weiteren Fräsertypen sind wir schließlich beim EHHR-Fräser angekommen, den wir dann in verschiedenen Durchmessern ebenfalls ausprobiert hatten. Das Ergebnis hatte alle bisherigen bei weitem übertroffen.“

Anruf beim Anwendungstechniker

An diesem Punkt trat man also auf der Stelle und rief bei Mark Rotzoll von MMC Hitachi Tool an. Der Anwendungstechniker betreut Harting bereits seit 2005 und hatte schon öfter bei der Lösung von Fräsproblemen geholfen.

Nach der Ist-Analyse fanden zeitnah auf einer der beiden Röders RXP601DSH erste allgemeine Tests statt. „Diese sind gleich so vielversprechend gewesen, dass wir ein paar Wochen später gesagt haben, diese Erkenntnisse übertragen wir ins Tagesgeschäft“, erinnert sich Heinrich Berg. Dafür wurde einer der Schieber ausgewählt, die in ähnlichen Geometrien aber unterschiedlichen Abmessungen in Espelkamp bei der Hartbearbeitung sozusagen das Volumengeschäft bilden. Diese Schieber wurden in der Vergangenheit geschliffen. Weit über zwanzig dieser Schieber des identischen Typs kommen in Mehrkavitätenwerkzeugen zum Einsatz. Damit werden die Kunststoffbügel gespritzt, die als Verriegelung des modular aufgebauten Han-Steckers dienen. Dieser Schieber besteht aus warmverschleißfestem Kunststoffformenstahl X38CrMoV5-1 (1.2343). Er wird nach dem Schruppen auf 52 bis 54 HRC vorgehärtet und die Flächen in der Röders-Fertigungszelle von 0,2 mm auf 0,02 mm vorgeschlichtet und anschließend auf Endmaß fertiggeschlichtet. Die Toleranzvorgabe für diese Flächen beträgt zwischen 0 mm und -0,01 mm im Gesamtmaß.

„Über zwei Drittel von einem einzigen Hersteller, das ist schon ein hoher Grad an Bindung. Dass wir das trotzdem machen, hat nicht nur mit der Qualität der Werkzeuge zu tun, sondern auch mit der Kompetenz von MMC Hitachi Tool bei der Verfahrensentwicklung, was für uns immer wichtiger wird.“

EHHR-Fräser brachte den Durchbruch

Ebenso wie bei früheren Projekten dieser Art, bei denen Harting bereits mit MMC Hitachi Tool erfolgreich zusammengearbeitet hatte, stand am Anfang die Analyse der Machbarkeit. „Gemeinsam haben wir dann verschiedene Werkzeuge und Schnittwerte ausprobiert, Bearbeitungszeiten, Verschleißverhalten und Oberflächen verglichen und immer wieder geschaut, ob es noch besser geht“, beschreibt Heinrich Berg die Vorgehensweise. „Angefangen bei verschiedenen Kugelfräsern und weiteren Fräsertypen sind wir schließlich beim EHHR-Fräser angekommen, den wir dann in verschiedenen Durchmessern ebenfalls ausprobiert hatten.“

Bei dem Testwerkstück stellten sich 8,0 mm Durchmesser schnell als ideal heraus. „Dieses Ergebnis hatte alle bisherigen bei weitem übertroffen“, blickt Heinrich Berg zurück. Beim EHHR – die Abkürzung steht für Epoch High Hard Radius – handelt es sich um einen 6-schneidigen VHM-Fräser von MMC Hitachi Tool, der über die hauseigene ATH-Beschichtung verfügt, ausschließlich für die Hartbearbeitung ausgelegt und leicht polygonförmig gestaltet ist. Der Durchmesser der um 120 Grad versetzten Seitenschneiden ist gegenüber den Stirnschneiden also leicht verjüngt, was laut Datenblatt für ein hohes Zeitspanvolumen bei gleichzeitig hohen Standzeiten sorgt.

Infos zum Anwender

Harting Applied Technologies entwickelt, konstruiert und fertigt Spritzgussformen, Druckgussformen, Stanzbiegewerkzeuge und Montagesysteme. Ein besonderer Schwerpunkt der Arbeit ist der Sondermaschinenbau.

Das Unternehmen ist spezialisiert auf hoch präzise Fertigungstechnik für Anwendungen der Elektro- und Automobilindustrie. Harting Applied Technologies verfügt über weitreichende Erfahrungen für die Herstellung und Verarbeitung von Teilen und Systeme der Mikrotechnologie.

www.harting.at

Hohe Schnittgeschwindigkeiten

„Der EHHR-Fräser wurde eigentlich zum Schruppen konzipiert, taugt aber auch für andere Anwendungen, wie man hier sieht“, klärt Rotzoll auf. Er war darauf gekommen, weil er bei anderen Kunden festgestellt hatte, dass man mit diesem Werkzeug in Flachbereichen, also mit der stirnseitigen Schneide, sehr gute Oberflächen erzeugen kann.

Eine weitere Besonderheit spricht Frästechnologe Vagner de Souza Leal an: „Der EHHR ist ja stirnseitig eine Art linsenförmiger Radienfräser mit sehr großem Wirkradius. Zusammen mit den sechs Schneiden des Werkzeugs kommen wir zu hohen Vorschüben und erreichen so sehr kurze Bearbeitungszeiten.“ Wirklich beeindruckt haben ihn die hohen Schnittgeschwindigkeiten, die mit dem EHHR möglich sind: „Wir fahren bei größeren Teilen, wo wir 12-mm-Durchmesser verwenden, beim Vorschlichten bis zu 350 m/min, beim abschließenden Planschlichten kommen wir sogar auf über 500 m/min.“ Gefräst wird dabei mit der Parallelstrategie, eine Standardschlichtfunktion von Cimatron, angestellt, also drei plus zwei. „Alle wesentlichen Geometrien, also alle Flächen, die zueinander winkelig sein müssen, fräsen wir so äußerst genau in einer Aufspannung.“

Kompletter Schiebersatz mit nur zwei Fräsern

„Insgesamt nur zwei EHHR-Fräser mit 8,0 mm Durchmesser – einer zum Vorschlichten, der Zweite zum Fertigschlichten – hatten schließlich ausgereicht, um einen kompletten Schiebersatz auf Endmaß zu bearbeiten. „Und dies extrem schnell und mit Topoberflächen. Selbst nach dem letzten Schieber war das Werkzeug so wenig verschlissen, dass wir noch weit innerhalb der Toleranz geblieben sind“, unterstreicht Berg und zeigt auf das Messprotokoll, in dem alle vier Messflächen als „i. O.“ gekennzeichnet sind.

Aktuell wird im Werkzeugbau von Harting der EHHR in den Durchmessern 6,0, 8,0 und 12 mm verwendet. „Denn wir haben ja in der Fertigungszelle unterschiedliche Bauteile, zum Teil auch größere Schieber, wo 12 mm sinnvoll sind“, erklärt Berg. Da es bei den Schiebern keine Kontur gebenden Flächen gibt, lassen sich die erarbeiteten Prozessparameter sehr einfach auf Schieber mit ähnlichen Geometrien übertragen. So werden alle aktuellen Schieber-Typen heute nach diesem gemeinsam mit MMC Hitachi Tool entwickelten Muster automatisiert gefertigt. Die erprobte Fertigungsstrategie wird auch bei den nächsten Projekten angewandt und zum Fertigungsstandard erklärt.

Erwartungen weit übertroffen

Für den Test-Schieber wurde von Mark Rotzoll bei Projektabschluss eine Wirtschaftlichkeitsberechnung vorgenommen, die auf Werten für das frühere Flachschleifen basiert und anhand der neuen Fräsprozesse die Kosten exakt dokumentiert und gegenüberstellt. Dies ist Teil des Fertigungskonzepts Production 50, das von MMC Hitachi Tool speziell für den Werkzeug- und Formenbau entwickelt wurde und nach welchem bei der Prozessoptimierung grundsätzlich vorgegangen wird.

Unter Einbeziehung aller wichtigen Parameter wie Maschinen-, Werkzeug- und Personalkosten wurde demnach durch das Fräsen gegenüber dem Flachschleifen eine Kosteneinsparung von 60 Prozent erzielt. Ein Ergebnis, mit dem man mehr als zufrieden ist, wie Geschäftsführer Volker Franke betont. Hinzu kommen die deutlich gesunkenen Durchlaufzeiten, die Beseitigung von Fertigungsengpässen beim Schleifen und das durch die Umstellung auf das Fräsen erreichte Plus an Flexibilität. Bei der automatisierten Hartbearbeitung hat man nun den Durchbruch geschafft, ist Berg abschließend überzeugt: „Wir sind hinsichtlich Parallelität, Winkeligkeit, Verschleiß und Prozesssicherheit genau dahin gekommen, wohin wir wollten.“ Bei den Oberflächen und Toleranzen ist man sogar deutlich besser als die Vorgaben, auch im Vergleich zum Schleifen.

Teilen: · · Zur Merkliste