anwenderreportage

Mapal OptiMill-PM-Trochoid: Hochleistungsfräser beflügeln den Formenbau

Portugals Werkzeug- und Formenbau hat Weltgeltung und hält auch innerhalb Europas sowohl qualitativ als auch quantitativ eine Spitzenposition. Das Umfeld der Stadt Marinha Grande ist ein Ballungszentrum der Branche. Der intensive Wettbewerb der Unternehmen führt zu einer raschen Entwicklung und Implementierung von neuen Ideen und Technologien. In diesem Umfeld konnte sich die auf schnelle Bearbeitungsdienstleistungen spezialisierte Firma BM2Tools in nur zwei Jahren erfolgreich etablieren. Dabei spielten Hochleistungsfräser aus Vollhartmetall von Mapal eine besondere Rolle.

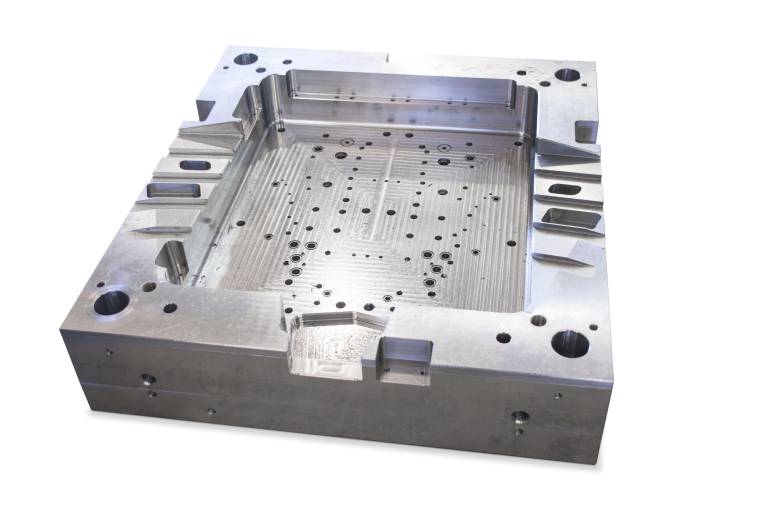

BM2Tools setzt erfolgreich die Hochleistungsfräser OptiMill-PM-Trochoid und OptiMill-Uni-HPC-Pocket aus Vollhartmetall von Mapal ein.

Shortcut

Aufgabenstellung: Effizienzsteigerungen bei der Bearbeitung von Werkzeugstählen.

Lösung: OptiMill-PM-Trochoid und OptiMill-Uni-HPC-Pocket von Mapal.

Vorteil: Bearbeitungszeiten enorm reduziert, Reaktionsfähigkeit am Markt gesteigert.

„Allein in unserer Region gibt es rund 350 Formenbaubetriebe. Wer keine überzeugenden Lösungen anbieten kann, hält sich nicht lange“, sagt Leandro Ferreira, Produktionsverantwortlicher bei BM2Tools. BM2Tools erbringt Bearbeitungsdienstleistungen für den Formenbau. Die Grundstrukturen von Formen aus Platten- oder Blockmaterial werden sowohl geschruppt als auch gefinisht, konturgebende Einsätze dagegen lediglich grob geschruppt, das Schlichten übernimmt anschließend der Kunde. Der CNC-Maschinenpark umfasst mehrere dreiachsige Fräsmaschinen verschiedener Hersteller, ein fünfachsiges Bearbeitungszentrum, zwei Bohrwerke sowie eine Schleifmaschine. Das Dienstleistungsangebot reicht von der Planung über die Materialbeschaffung und NC-Programmierung bis hin zur Qualitätskontrolle.

Mit dem OptiMill-Uni-HPC-Pocket ausgefräste, seitliche Taschen an Formrahmen.

„Die erzielten Fortschritte wären ohne die kompetente und reaktionsschnelle Unterstützung durch Mapal nicht möglich gewesen. Die Umstellungen im Werkzeugbereich hat zu verbesserten Kalkulationsgrundlagen geführt. Noch wichtiger ist jedoch die erheblich gestiegene Reaktionsfähigkeit am Markt.“

Maximale Effizienz im Vordergrund

„Um uns von unseren Mitbewerbern abzusetzen, müssen wir vor allem so effizient wie möglich arbeiten“, erläutert Ferreira. Ziel ist es deshalb, jeden Auftrag so schnell, so kostengünstig und so qualitativ einwandfrei wie nur möglich auszuführen, wobei Geschwindigkeit eine besonders hohe Priorität hat. Zu den wesentlichen Faktoren hierfür zählt die präzise Planung und Nachverfolgung aller relevanten Produktionsabläufe von der Annahme der CAD-Daten des Kunden über die Planung sowie die Logistik der benötigten Ressourcen bis hin zur genauen Erfassung des aktuellen Bearbeitungsstatus. Hierbei setzt man auch auf leistungsfähige Software. Zudem sind alle Bearbeitungszentren mit Kameras ausgerüstet, welche den Prozess rund um die Uhr dokumentieren und archivieren. Die Daten sind zudem ständig online abrufbar, sodass Leandro Ferreira von seinem Smartphone aus jederzeit den aktuellen Stand der Bearbeitung in jeder seiner Maschinen nachverfolgen kann. Es ist angedacht, diese Möglichkeit auch als Service für die Kunden auszubauen, so dass diese den Bearbeitungsstand ihres Projekts direkt online verfolgen können.

Infos zum Anwender

Das portugiesische Unternehmen BM2Tools gehört zu einer inhabergeführten, mittelständischen Firmengruppe, die Spritzgießformen herstellt. BM2Tools erbringt Bearbeitungsdienstleistungen für den Formenbau. Das Dienstleistungsangebot reicht von der Planung über die Materialbeschaffung und NC-Programmierung bis hin zur Qualitätskontrolle.

www.bm2tools.pt

Geeignete Bearbeitungsstrategien

Im Formenbau habe man es ausschließlich mit hochfesten Werkstoffen mit Zugfestigkeiten von 700 bis hin zu 1.600 N/mm² zu tun, berichtet Ferreira. Die Zerspanung solcher Materialien stelle höchste Anforderungen an die Qualität der Werkzeuge. Deshalb arbeitet das Unternehmen seit seiner Gründung eng und partnerschaftlich mit der Mapal Gruppe zusammen. Die eingesetzten Vollhartmetallwerkzeuge haben sich so gut bewährt, dass sich in nur zwei Jahren das Verhältnis zwischen Wendeplattenwerkzeugen und VHM-Ausführungen von ursprünglich 70/30 auf inzwischen 30/70 umgekehrt habe. Für jede Kombination von Werkstoff, Werkzeug und Maschine wurden die jeweils optimalen Einsatzparameter ermittelt, was vielfache Versuche erforderte und manchmal auch Enttäuschungen bedingte. Gewonnene Erkenntnisse wurden in geeignete Bearbeitungsstrategien umgesetzt. Aus der Summe dieser von beiden Seiten langfristig und systematisch betriebenen Entwicklung ergaben sich teils spektakuläre Leistungssteigerungen.

Wirtschaftlich mit Trochoidfräsern

„Trochoidfräser setzen wir vor allem für die Bearbeitung von Außenkonturen, Führungsbohrungen und sonstigen Durchbrüchen an Auswerferführungsplatten ein“, so Ferreira. Die zu bearbeitenden Führungsplatten bestehen aus Stahl 1.1730 (C 45 W) mit einer Festigkeit von 700 N/mm². Beim Trochoidfräsen kommen die radialen Schneiden des Werkzeugs in voller Länge zum Einsatz, wobei es sich entlang „intelligenter“ Bahnen bewegt, um die radiale Zustellung auf einen geringen Wert zu begrenzen. Dies bewirkt eine Reduzierung der Belastung von Maschine und Werkzeug, was wiederum höhere Schnittwerte ermöglicht. Diese Vorteile kommen insbesondere bei der Bearbeitung hochfester Werkstoffe zum Tragen.

Im vorliegenden Fall kommt der OptiMill-PM-Trochoid von Mapal zum Einsatz. Bei diesem Werkzeug sorgen neben den fünf Schneiden auch eine optimierte Ungleichteilung und ein feingewuchteter Schneidteil für geringe Belastung der Spindel bei gleichzeitig längeren Werkzeugstandzeiten. Bei Außenkonturen arbeiten sich die Fräser von der seitlichen Kante her in das Werkstück hinein, bei Durchbrüchen wird zunächst eine Pilotbohrung eingebracht, von der ausgehend der Fräser dann die gewünschte Kontur erzeugt. Die erzielten Ergebnisse sprechen eine deutliche Sprache. Für eine Auswerferführungsplatte, für die ursprünglich zehn Maschinenstunden angesetzt werden mussten, brauche man heute insgesamt nur noch eine Stunde.

Bearbeitungszeiten mehr als halbiert

„Die neuen Taschenfräser OptiMill-Uni-HPC-Pocket haben sich vor allem beim Ausräumen von Taschen sowie von Bohrungen z. B. an Formrahmen bewährt“, berichtet Leandro Ferreira. Diese bestehen aus Warmarbeitsstahl 1.2311 (40CrMnMo7) mit einer Festigkeit von 1.000 N/mm². Hier müssen beispielsweise Taschen für Verriegelungen oder für Formeinsätze eingebracht oder der Mündungsbereich von Bohrungen für Temperiermedien bearbeitet werden. Häufig erfordert dies zeitaufwendige Rampingprozesse oder das Einbringen von Pilotbohrungen mit dem entsprechenden Zeitaufwand für Werkzeugwechsel. Für die wirtschaftliche Universalbearbeitung hat Mapal den neuen Vollhartmetallfräser OptiMill-Uni-HPC-Pocket entwickelt. Dieser verfügt über eine innovative Stirngeometrie mit integrierter Bohrspitze. Zusammen mit drei großen Spanräumen wird so der optimale Abtransport der Späne gewährleistet. Eine besondere Schneidkantenpräparation in Verbindung mit einer verschleißfesten Beschichtung und einem zähen Hartmetallsubstrat sorgen darüber hinaus für lange Standzeiten. Das Werkzeug eignet sich zum schrägen Eintauchen bis 45 Grad, zum Helixfräsen und sogar zum Stechen.

Auch mit diesen Werkzeugen wurden hervorragende Ergebnisse erzielt. So benötigte man im Vorjahr noch drei Stunden, um vier seitliche Taschen für die Formverriegelung zu erzeugen. Heute wird die Bearbeitung in lediglich 20 Minuten durchgeführt. Die Gesamtbearbeitungszeit für den Formrahmen reduzierte sich von früher zehn bis zwölf Stunden auf heute nur noch fünf Stunden. Inzwischen setze man für derartige Aufgabenbereiche nur noch Mapal Werkzeuge ein.

Teilen: · · Zur Merkliste