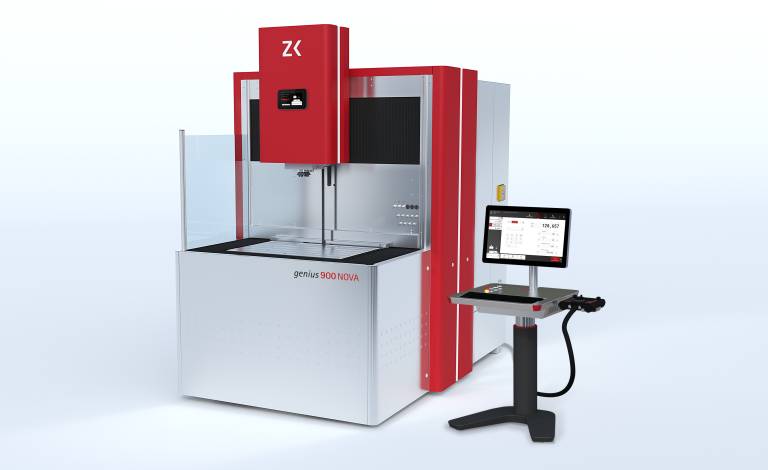

Zimmer & Kreim genius 900 NOVA: Benchmark in der Senkerosion

Genau vor einem halben Jahr hat Zimmer&Kreim die neue Erodiermaschinen-Generation genius 900 NOVA erstmals auf der AMB 2018 in Stuttgart vorgestellt. Ziel der Entwickler war es, eine Maschine auf den Markt zu bringen, die als Top-Produkt ihrer Klasse punktet. Im Vergleichswettbewerb der Werkzeugbau Akademie Aachen (als Teil der RWTH Aachen) geht die genius 900 nun in puncto Bearbeitungszeit, Genauigkeit und Oberflächengüte sogar als Sieger hervor.

Im Benchmark mit drei OEMS und sieben namhaften Werkzeugbaubetrieben geht die genius 900 NOVA von Zimmer&Kreim als Sieger hervor.

Benchmarking des Senkerosionsprozesses

An dem Projekt des WBA beteiligten sich sieben Werkzeugbaubetriebe. Diese Unternehmen stellen überwiegend Werkzeuge für Kunststoffspritzguss her, daher ist die Senkerosion für alle Beteiligten eine Schlüsseltechnologie. Nachfolgend sind die Unternehmen des Projektsortiums aufgeführt:

• fischerwerke GmbH & Co. KG

• Gira Kunststoffechnik GmbH

• Werkzeugbau Siegfried Hofmann GmbH

• Huf Hülsbeck & Fürst GmbH & Co. KG

• Joyson Safety Systems Aschaffenburg GmbH

• Weber GmbH & Co. KG

• Weidmüller Interface GmbH & Co. KG

Ziel des Projektes ist der Vergleich industriell realisierter Programmierstrategien und Maschinenparameter zur Identifikation von Best Practices im gesamten Senkerosionsprozess. Dazu wurde eine Benchmarkgeometrie definiert, die von den Projektpartnern gefertigt wurde. Die Versuche wurden vor Ort durch die Projektberater begleitet und protokoliert. Zusätzlich erklärten sich OPS Ingersoll und Zimmer und Kreim, als OEMs, dazu bereit ebenfalls am Benchmarkversuch teilzunehmen und somit als Referenz zu dienen. Das Werkzeugmaschinenlabor WZL der RWTH Aachen fertigte darüber hinaus eine weitere Referenz auf der zur Verfügung stehenden GFMS Anlagentechnik. Im Anschluss wurden die Versuchsträger im Hinblick auf die Geometriegenauigkeit und Maschinenperformance, aber auch die Randzoneneigenschaften hin analysiert sowie eine Kostenbetrachtung durchgeführt.

Link zum vollständigen Bericht (ab Seite 6): https://www.zk-system.com/wp-content/uploads/2019/03/Langfassung-Forschungsbericht-Senkerosion-RWTH-Aachen-2018-web.pdf

Bereits parallel zur Markteinführung nahm ZK mit der genius 900 NOVA an einem umfassenden Benchmark der WBA Achen teil. „Die Herausforderung haben wir auch zu diesem frühen Zeitpunkt nicht gescheut, denn wir wussten aus Versuchen, was diese Senkerodiermaschine kann“, erklärt Armand Bayer, Geschäftsführer der Zimmer&Kreim GmbH & Co. KG. Ziel dieses Testes war es, den Vergleich industriell realisierter Programmierstrategien und Maschinenparameter zu untersuchen, um daraus Best Practices für den gesamten Erodierprozess zu erkennen. Bewertet wurden die Hauptzeiten, die Nebenzeiten, die Oberflächengüte sowie Präzision von Schlitz und Kanten.

Beschreibung Testgeometrie.

Die Geometrie hat es in sich

Einfach hatten es die Testbearbeiter nicht: Die Benchmarkgeometrie wurde von neutraler Stelle festgelegt. Ausschlaggebend für die Wahl der Geometrie war dabei, dass das Erodieren für Anwender und Maschine gleichermaßen eine hohe Herausforderung darstellt. Gleichzeitig sollte die Bearbeitung innerhalb eines Tages zu bewältigen sein. Mitbetrachtet wurde dabei die komplette Prozesskette – Fräsen, Versatzdaten ermitteln, Maschineneinrichtung, Qualitätskontrolle, usw. „Schwierige Geometrien oder unterschiedliche Materialien sind für unsere Erodiermaschinen gar kein Problem“, betont Michael Huth, Leiter Marketing und Vertrieb bei Zimmer&Kreim. „All unsere Maschinen der genius-Baureihe haben grundsätzlich das gleiche Leistungsniveau – bei verschiedenen Tischgrößen und unterschiedlichen Bauformen, versteht sich.“

Unter allen ausgewerteten Ergebnissen erreichte die genius 900 NOVA als einzige Maschine den vorgegebenen Zielkorridor der geforderten Rauheit: Ra 1,1 µm – VDI 21 (herangezogen wurden die Werte für Wand, Boden und Schlitz). „Als einziger einen solchen Test in den geforderten Zielvorgaben zu erreichen, ist eine Bestätigung für unsere Entwickler“, freut sich Huth.

Auswertung Zielkorridor VDI 21.

Beste Fertigungszeit bei bester Überflächengüte

Die auf der genius 900 NOVA erodierte Elektrode hat als einzige die i.O.-Prüfung zur weiteren Übernahme in den Prozess erreicht, während bei anderen Teilnehmern die Elektroden hätten neu gemacht werden müssen. Genau nach 95 Minuten war die Elektrode in der geforderten Qualität auf der genius-Maschine erodiert.

„Bringt man diesen Wert darüber hinaus in Zusammenhang mit dem qualitativen Ergebnis beim Erreichen der Rauheit, beim Erodieren von Schlitzen und Kanten, so weiß jeder Betrieb, dass mit einer Maschine der genius-Baureihe an einem Tag vier gleich schwierige Elektroden ohne materiellen Verlust hätten hergestellt und in den Prozess überführt werden können“, ergänzt Armand Bayer. „Angesichts des hohen Drucks der Wirtschaftlichkeit, unter dem die Betriebe heute stehen, amortisiert sich die Investition in eine hochpräzise Maschine recht schnell.“

Auswertung Bearbeitungszeit.

Bauweise verhindert Maßabweichungen

Auch bei der Solltiefe gab es zwei erhebliche Abweichungen der verschiedenen Bearbeiter. Nach Ansicht der Experten ist dies zurückzuführen auf fehlerhafte Kontrollmessung der Elektrode, was einerseits zu zeitaufwendigem Nacharbeiten oder anderseits zu nicht kompensierbarem Elektrodenverschleiß führt. Ursächlich können in einem solchen Fall auch thermische Einflüsse sein.Um dies zu vermeiden, hat ZK konstruktive Maßnahmen bei der genius 900 NOVA ergriffen. Die thermosymetrische Bauweise und ihre hohe Steifigkeit verhindert Maßabweichungen. „Auch bei extremen Temperaturunterschieden garantiert die genius-Baureihe damit hohe Prozessgenauigkeit", begründet Huth.

Darüber hinaus ermöglicht die ZK-Maschinensteuerung, die Bearbeitungsstrategie und Positionsdaten direkt aus den CAD-Daten zu überführen. Dadurch wird ein digitaler Zwilling des 3D-Models erzeugt, was dazu führt, dass Fehler bei der Programmierung, die zu Abweichungen führen, ausgeschlossen sind.

Es scheint tatsächlich noch Nachholbedarf zu geben. Nicht umsonst legen die Forscher den Unternehmen konkrete Handlungsempfehlungen nahe. Gerade die Differenz von Ergebnissen zwischen Unternehmen und OEMS – bei gleicher Maschinentechnik – legt den Schluss nahe, dass hier der Wissenstransfer vertieft und die Schulungen ausgedehnt werden müssen.

ZK-Akademie und Schulungen

Zimmer&Kreim legt absoluten Wert darauf, das eigene Expertenwissen an die Kunden weiterzugeben. „Wir zeigen, wie jeder Anwender das Maximum aus unseren Maschinen herausholen kann, um damit für sein Unternehmen den optimalen Prozessablauf und damit Wettbewerbsvorteile zu erreichen“, erklärt Bayer. „Denn wir wollen, dass die Prozesse unserer Kunden höchst wirtschaftlich ablaufen.“ ZK stellt dazu neben qualifizierten Schulungsleitern auch das Demo-Center in Brensbach jedem Kunden für Testversuche zur Verfügung.

Teilen: · · Zur Merkliste