anwenderreportage

Weiss Spindeltechnologie Turningator 6000C: Mobiles Groß-BAZ bringt Kraftwerksbetreibern Millionen

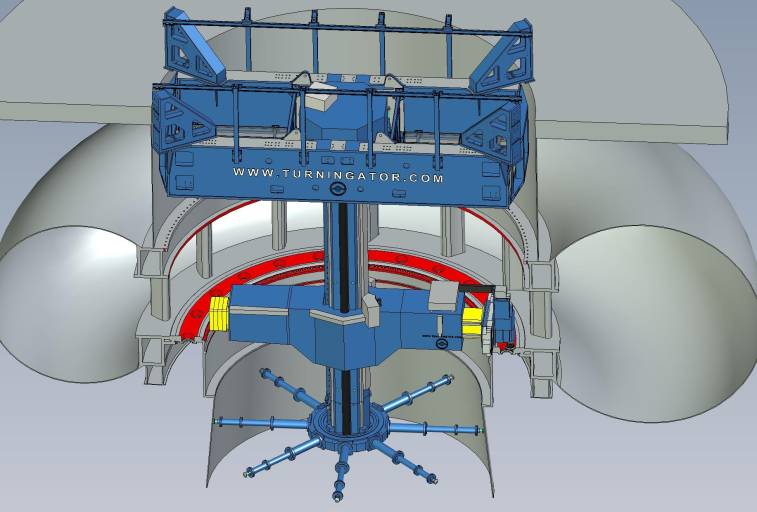

Präzise Bohrungen und Großgewinde mit hochsteifer Frässpindel: Der Einsatz von bis zu achtzig Tonnen schweren, mobilen CNC-Bearbeitungszentren – wie der Turningator 6000C von Wysshus Engineering – kann Betreibern von Großkraftwerken bei der Revision viele Millionen Euro sparen. Entscheidend für diese BAZ sind ein extrem stabiler Maschinenbau sowie hochwertige Mess-, Antriebs- und Steuerungstechnik. Außerdem hebt der Maschinenbauer eine integrierte Frässpindel hervor, die Weiss Spindeltechnologie entwickelt und produziert. Mit ihr lassen sich unter anderem präzise H7-Bohrungen und Großgewinde bis M 140 herstellen.

Die Revision von Großkraftwerken dauert oft Monate und kostet allein durch den Ertragsausfall bis zu einer Mio. Euro pro Tag. Durch den Einsatz moderner, mobiler CNC-Bearbeitungszentren soll sich der Stillstand um rund einen Monat verkürzen lassen.

Shortcut

Aufgabenstellung: Hohe und genaue Präzision bei der Bearbeitung von Turbinengehäusen und -deckeln.

Lösung: Turningator 6000C von Wysshus mit eigens konfigurierter Frässpindel von Weiss Spindeltechnologie.

Nutzen: Kompakte Baugröße, Big Plus-Schnittstelle, in allen Raumlagen einsetzbar, integrierte Drehdurchführung.

Wasserkraftwerke haben oft enorme Dimensionen. Teils messen allein die Gehäuse der eingesetzten Francis-Turbinen einen Innendurchmesser von acht Metern und mehr. Das ist ungefähr der des Gotthard Basistunnels. In ähnlichen Kategorien spielen andere Bauteile eine Rolle – wie etwa Kugelschieber, die als Hauptabsperrorgan nicht nur im Garten, sondern auch in Wasserkraftwerken zu finden sind. Um auch hier Zahlen zu bemühen: Einer der weltgrößten Kugelschieber hat etwa 700 Tonnen Eigengewicht.

Dabei ist Markus Havrda, Geschäftsführer der Wysshus Engineering GmbH, Churwalden (CH), überzeugt, dass Kraftwerke künftig noch größer werden. Traditionelle Produktionsabläufe stoßen aber schon bei den heutigen Dimensionen an ihre Grenzen. Havrda erklärt: „Früher wurden die riesigen Einheiten oft komplett in Werkshallen gefertigt und dann zu den Kraftwerksbaustellen transportiert. Dies ist aber bei Turbinengehäusen mit acht Metern Durchmesser nicht mehr wirtschaftlich möglich. Es werden also überschaubar große Einzelteile in Fabriken hergestellt, die dann auf die Baustelle geliefert, vor Ort verschweißt und final bearbeitet werden. Die größte Herausforderung liegt hierbei in der zu erzielenden hohen Präzision, die den Wirkungsgrad des Kraftwerks entscheidend beeinflusst.“

Die Revision von Großkraftwerken dauert oft Monate und kostet allein durch den Ertragsausfall bis zu einer Mio. Euro pro Tag. Durch den Einsatz moderner, mobiler CNC-Bearbeitungszentren soll sich der Stillstand um rund einen Monat verkürzen lassen.

Infos zum Anwender

Die Wysshus Engineering GmbH, …

… Churwalden (CH), wurde im Jahr 2004 von Markus Havrda gegründet, der sie heute als Geschäftsführer leitet. Dank des gleichmäßigen Wachstums der letzten Jahre um durchschnittlich 15 Prozent beschäftigt Wysshus derzeit projektabhängig etwa 30 Mitarbeiter. Hauptgeschäftsfeld ist die Entwicklung und Herstellung von mobilen Groß-Bearbeitungszentren zur gezielten Effizienzsteigerung von u. a. Kraftwerken. Die flexiblen Maschinen ermöglichen die Bearbeitung schwerer Maschinenkomponenten direkt vor Ort und verkürzen damit deren Stillstandzeiten erheblich. Zum Portfolio von Wysshus Engineering zählt außerdem die Beratung mit Fokus auf die prozessautomatisierte Großteilbearbeitung sowie die ganzheitliche Managementberatung im Bereich der Beschaffung und Herstellung mechanischer Komponenten und Baugruppen. Die Teilbereiche werden ideal auf Grund der langjährigen Erfahrungen im Groß-Werkzeugmaschinenbau, mit einem umfassenden Projektmanagement ergänzt.

www.wysshus.com

Positioniergenau: fünf Hundertstel Millimeter auf sieben Meter

Das gilt bei der Revision bestehender Kraftwerke ebenso wie beim Bau neuer Großanlagen zur Stromerzeugung. Kommt dort ein hochmodernes, mobiles CNC-Bearbeitungszentrum wie der Turningator 6000C von Wysshus Engineering zum Einsatz, lassen sich Flächen, Bohrungen und Gewinde von Turbinengehäusen und Deckeln mit Positioniergenauigkeiten von +/- 0,02 mm auf sieben Meter Durchmesser und Oberflächenwerte von Ra=1,6μm herstellen.

Die so erzielten geringen Spaltmaße tragen laut Markus Havrda entscheidend dazu bei, dass nach (Wieder-)Inbetriebnahme der Wirkungsgrad der Kraftwerke um durchschnittlich fünf bis zehn Prozent höher liegt als das ansonsten möglich ist. Bei Energieeinnahmen von rund einer Mio. Euro pro Tag, die ein Großkraftwerk erzeugt, können die Jahreserträge um bis zu 36 Mio. Euro steigen.

Als ebenso wichtig bezeichnet Geschäftsführer Havrda die hohe Produktivität der Turningator 6000C, die es ermöglicht, die Revision sowie den Neubau bis zu 30 Tage schneller zu erledigen. Auch hier ergeben sich indirekte Erträge durch die frühere Einsatzbereitschaft des Kraftwerks von nahezu 30 Mio. Euro. Dagegen sieht die Investition im unteren bis mittleren einstelligen Mio. Euro-Bereich für ein solch mobiles Bearbeitungszentrum überschaubar aus.

Konventionelle Bearbeitungsmethoden sind langsam und gefährlich

Die Basis der hohen Präzision und Produktivität der Turningator 6000C liegt in der extrem stabilen Konstruktion des bis zu achtzig Tonnen schweren Bearbeitungszentrums. Darüber hinaus erzielen die Siemensantriebe sowie die speziell angepasste Frässpindel von Weiss gegenüber bisher eingesetzten Bearbeitungsmethoden höchste Leistungswerte. Havrda erläutert: „Derzeit kommen auf den Baustellen oft noch einfache Magnetbohrmaschinen und hydraulische Fräsgeräte zum Einsatz. Die Arbeiter erreichen mit diesen Werkzeugen maximale Schnittgeschwindigkeiten von lediglich 10 m/min bzw. ein sehr niedriges Spanvolumen von weniger als 7,5 dm³/h Noch problematischer scheint mir allerdings, dass Leute bei dieser Arbeit oft im Inneren des Turbinengehäuse eingeschlossen sitzen, was auf Grund der rotierenden Werkzeuge und Anlagen eine erhebliche Unfallgefahr darstellt.“

Das mobile Bearbeitungszentrum von Wysshus Engineering löst beide Probleme. Es wird über Lastkräne an die richtige Position gebracht, dort entweder vertikal auf dem Turbinengehäuse oder horizontal auf eigenen Ständerkonstruktionen angebaut und mit einem modernen Laserinterferometer kalibriert. Anschließend programmieren geschulte Facharbeiter das BAZ an der modernen Siemens-Steuerung und starten sie schließlich in sicherem Abstand. „Unfälle sind mit unseren Maschinen noch nie passiert“, betont Markus Havrda.

Bei dem nun selbstständig erfolgenden Zerspanungsvorgang der Innenkontur erreicht der Turningator 6000C Schnittgeschwindigkeiten von bis zu 350 m/min und schafft ein Spanvolumen von durchschnittlich 125 dm³/h in Chromnickel-Stahl, einem im Kraftwerksbau häufig verwendeten Werkstoff.

Speziell konfigurierte Frässpindel fräst präzise M 140-Gewinde

Die beim späteren Regelbetrieb des Kraftwerks entstehenden hohen Drücke von bis zu 60 bar sind insbesondere für mechanische Verbindungstellen eine Herausforderung. Deshalb zählen diverse Schraubverbindungen, wie sie zwischen Turbinengehäuse und Deckel zu finden sind, zu neuralgischen Punkten. Demenentsprechend wichtig ist die exakte Positionierung von Bohrungen und Gewinden, die – wie alles im Großkraftwerksbau – in besonderen Dimensionen hergestellt werden. Als M 140 bezeichnet, weisen die metrischen Gewinde an dieser Stelle einen Außendurchmesser von 140 mm und ein Kernloch von gut 134 mm auf.

Auch diese Fräsarbeiten zählen zu den Spezialitäten der Turningator 6000C. Entscheidend dafür ist eine eigens konfigurierte Frässpindel mit einem Drehmoment von 700 Nm und einer Drehzahl von 1.500 min-1 – entwickelt und gebaut von der Weiss Spindeltechnologie GmbH, Maroldsweisach. Als Innovationsführer der Branche bekannt, zählt das Unternehmen zu den wenigen Anbietern, die in der Lage sind, entsprechend hochwertige Spindeln so individuell anzupassen, wie es hier notwendig ist, bestätigt Markus Havrda: „Der verantwortliche Vertriebsingenieur von Weiss, Jens Hofmann, reagierte sehr schnell und sein Angebot überzeugte uns letztlich auch im Vergleich mit anderen Anbietern. Weiss hat ein paar einmalige technische Features eingebaut und wir erhielten eine perfekt abgestimmte, riemengetriebene Spindel, mit der wir auch aus heutiger Sicht sehr zufrieden sind.“ Darüber hinaus sieht der Wysshus-Geschäftsführer einen Vorteil darin, dass Weiss zum Siemens-Konzern gehört, denn „wir arbeiten schon jahrelang gut mit Siemens zusammen.“

Hauptmerkmale der Spindel: kompakte Baugröße und integrierte Big Plus-Schnittstelle

Nach den wichtigsten Merkmalen der Spindel gefragt, nennt Havrda zuallererst die kompakte Baugröße und die von Weiss integrierte Big Plus-Schnittstelle, die auch besonders lang auskragende Werkzeuge durch die zusätzliche Plananlage definiert führt, um Kavitäten bis zu 300 mm Tiefe zu fräsen. Jens Hofmann ergänzt: „Darüber hinaus haben wir das Lagersystem besonders steif und robust ausgelegt. Heißt, wir verwenden zweireihige Hochgenauigkeits-Zylinderrollenlager und Axial-Schrägkugellager, die in dieser Kombination dazu beitragen, dass wir eine Rundlaufgenauigkeit von 2 μm bis 3 μm im Kegel erreichen.“

Als nicht selbstverständlich hebt der Weiss-Ingenieur auch die Möglichkeit hervor, die Spindel in allen Raumlagen einzusetzen. Heißt: Es spielt keine Rolle, ob die Turningator samt Frässpindel vertikal oder horizontal arbeitet. „Wir erreichen durch die eingesetzte Sperrluftdichtung eine größtmögliche Dichtheitswirkung in jeder Lage – sogar eine Überkopfbearbeitung ist möglich“, bekräftigt Hofmann und spricht von weiteren Features. So gewährleiste etwa eine integrierte Spannzustands-Sensorik zu jedem Zeitpunkt die ordnungsgemäße Spannung des Werkzeugs in der Aufnahme. Und die integrierte Drehdurchführung ermöglicht eine Zuführung von Druckluft oder Minimalmengen-Schmierung durch das Werkzeug.

Dies ist für das mobile Bearbeitungszentrum aus Umweltschutzgründen unabdingbar. Denn die Bearbeitung der Turbinengehäuse erfolgt am Kraftwerksstandort, also über etwaigen Flüssen. Hier darf nicht mit üblichen Kühlschmierstoffen gearbeitet werden, die dann direkt die Gewässer verschmutzen könnten.

Weitere Turningator-Baureihen bekommen Weiss-Spindel

Last, but not least sieht Markus Havrda die weltweit angesiedelten Servicestellen der Weiss/Siemens-Kombination als klaren Vorteil. Denn sollte auf der Baustelle ein Crash mit der Frässpindel passieren, muss die im Servicepaket vorgehaltene Ersatzspindel schnellstmöglich montiert und die defekte Spindel zwischenzeitlich repariert werden, um Bauverzögerungen zu vermeiden.

Wysshus ist mit der Leistung und Qualität der Weiss-Spindel ebenso zufrieden wie mit der Unterstützung bei der Integration in die Turningator 6000C. Grund genug für Markus Havrda, die Zusammenarbeit mit Weiss schon bald weiter auszubauen. Als nächstes sollen die mittelgroßen Turningator 4000 eine Frässpindel des Maroldsweisacher Unternehmens erhalten und dann wird voraussichtlich auch die kleinere 2000er-Baureihe folgen.

Teilen: · · Zur Merkliste