anwenderreportage

Paul Horn S224: Zusammenarbeit in Krisenzeiten

Aufgrund der aktuellen Situation durch die Corona-Krise arbeiten Medizintechnikhersteller und deren Zulieferer auf Hochtouren, um die Krankenhäuser mit zusätzlichen Beatmungsgeräten zu beliefern. Auch die Dipl.-Ing. Brecht GmbH aus Wannweil bei Reutlingen (D) zerspant als Zulieferer Bauteile für die Medizintechnik. Beim Stechdrehen von Kühlrippen einer Pumpe für ein ECMO-Gerät bekamen sie nach Spanproblemen und Aufbauschneidenbildung die Unterstützung von Horn, in Österreich vertreten durch Wedco. Innerhalb weniger Tage entwickelte der Werkzeughersteller nach internen Tests eine prozesssichere Stechstrategie für die langspanende Legierung.

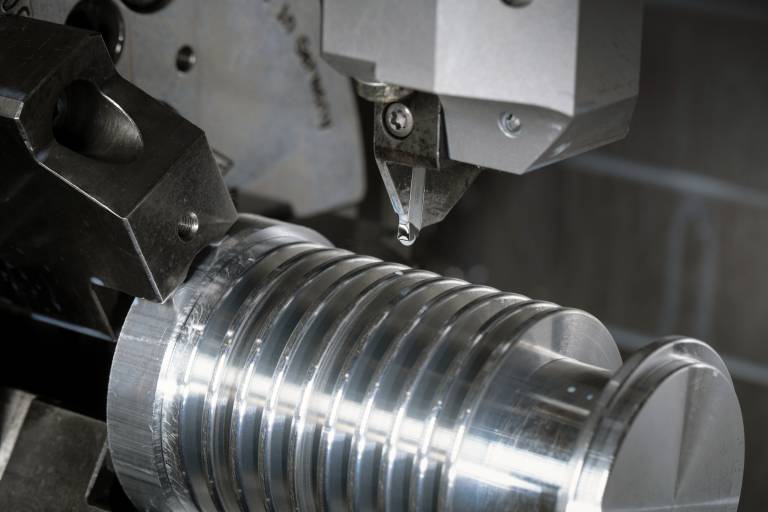

Das Stechen der Kühlrippen einer Pumpe mit Wärmetauscher aus Aluminium für ein ECMO-Gerät stellte die Dipl.-Ing. Brecht GmbH vor große Herausforderungen.

Shortcut

Aufgabenstellung: Stechdrehen von Kühlrippen.

Lösung: Stechsystem S224 von Horn mit den Spanformgeometrien FY und WA.

Nutzen: Probleme mit langen Spänen und Aufbauschneiden konnten erfolgreich gelöst werden.

Sinkt bei Patienten die Sauerstoffsättigung, verringert sich der Anteil der mit Sauerstoff beladenen roten Blutkörperchen. Dies bedeutet, dass der Gasaustausch in der Lunge und damit die Atmung nicht mehr richtig funktioniert. Bei gesunden Menschen liegt der Wert zwischen 97 und 100 Prozent. Bei einer Sättigung unter diesen Werten ist schon die Indikation zur Beatmung gegeben.

Bei ganz schweren Fällen kann sich der Zustand des Patienten derart verschlechtern, dass es zu einem schweren Lungenversagen kommt und der Körper nicht mehr ausreichend mit Sauerstoff versorgt wird. In diesem Fall setzen Intensivmediziner die sogenannte extrakorporale Membranoxygenierung, kurz ECMO, ein. Technisch gleicht das Gerät einer Herz-Lungen-Maschine aus dem OP. Hierbei übernimmt die Maschine die Sauerstoffanreicherung des Blutes. Dazu wird beispielsweise aus der Halsschlagader das Blut entnommen, durch die Maschine geführt und über ein großes Blutgefäß an der Leiste wieder zurück in den Körper gepumpt. Das Gerät entfernt dabei das Kohlendioxid aus dem Blut und reichert es mit Sauerstoff an. Die Pumpe ist neben dem Membran-Oxygenator (zuständig für die Sauerstoffanreicherung) eine der zentralen Baugruppen der lebenserhaltenden Maschine.

Durch die polierte Spanformgeometrie WA konnten die Probleme mit langen Spänen und Aufbauschneiden gelöst werden.

Probleme beim Zerspanen

Beim Stechen der Kühlrippen dieser Pumpe stellte sich der Dipl.-Ing. Brecht GmbH allerdings ein Problem. „Der eingesetzte Werkstoff ist eine Aluminiumlegierung mit einem geringen Siliziumanteil, welche aufgrund der langen Späne und der sich bildenden Aufbauschneiden nur schwierig zu bearbeiten ist“, erklärt Gordian Hellstern, Geschäftsführer von Brecht: „Neben den langen Spänen kämpften wir auch mit hohen Vibrationen. Die Vorschübe mussten deutlich zurückgestellt werden. Der Zerspanprozess war nicht prozesssicher und musste ständig unter Beobachtung bleiben.“

Hellstern reagierte schnell und kontaktierte den Horn-Entwicklungsleiter Dr. Matthias Luik. Beide kannten sich von einer Veranstaltung. „Herr Hellstern hat uns sein Problem geschildert und noch am selben Tag Testmaterial für Zerspanversuche gebracht. Wir konnten in unserem Testzentrum am nächsten Morgen mit den Versuchen beginnen“, erzählt Luik. Der Fokus lag auf der Abstimmung der Schnittparameter, den Schneiden- und Spanformgeometrien sowie bei der zielgerichteten Kühlung der Scherzone. Bei der Oberflächengüte gibt es aufgrund der Medizintechnik sehr hohe Ansprüche, da es Sichtteile sind. Die Fertigungstoleranzen des Bauteils bewegen sich darüber hinaus im Hundertstel-Bereich. „Durch lange Späne und Aufbauschneiden konnten wir bisher die geforderten Rauheiten nicht prozesssicher einhalten“, so Hellstern.

Spanformgeometrien und innere KSS-Zufuhr

Die Horn-Ingenieure setzten bei der Lösung der Aufgabe auf das Stechsystem S224 mit den Spanformgeometrien FY und WA. Zur Aufnahme der Schneidplatten kommen Grundhalter mit einer Spannkassette und innerer Kühlmittelversorgung durch den Spanfinger sowie durch die Unterstützung zum Einsatz. „Eigentlich setzen wir die FY-Geometrie bei nichtrostenden und langspanenden Stahl-Werkstoffen ein. Sie leistet jedoch auch bei Aluminiumlegierungen gute Dienste“, erklärt Luik. Mit dieser Geometrie werden die Kühlrippen und der breite Einstich geschruppt. Die Form der Geometrie bewirkt einen kontrollierten Bruch der Späne und der Kühlmitteldruck verhindert das Aufschmelzen der Späne auf der Spanfläche. „Aufgrund der langspanenden Legierung haben wir nicht auf PKD-Werkzeuge gesetzt, da dort wegen der relativ dünnen PKD-Schicht keine tiefen Spanformgeometrien realisierbar sind“, fügt Luik noch hinzu.

Die spezielle Aluminium-Stechgeometrie WA sorgt beim Schlichten der Einstiche für die hohe Oberflächengüte des Bauteils. Die polierte Spanformgeometrie wirkt gegen Aufbauschneidenbildung, erzeugt kleine Spiralspäne und sorgt dadurch für eine gute Spankontrolle und hohe Prozesssicherheit. Die angepasste Spanverjüngung verhindert beim Stechen Beschädigungen an den Flanken und erzeugt somit eine hohe Oberflächengüte. Für optimale Zerspanungsbedingungen empfehlen sich Klemmhalter mit Innenkühlung, insbesondere über den Spannfinger. Die Innenkühlung wirkt dadurch direkt in der Schnittzone und trägt somit zu einer erhöhten Prozesssicherheit bei.

Lösung innerhalb weniger Tage

Kurzfristig führte Horn innerhalb weniger Tage im Testzentrum erfolgreich diverse Versuche mit unterschiedlichen Materialchargen durch und entwickelte die geeignete Stechstrategie für diese Bearbeitungsaufgabe. „Horn hat sich sofort bereit erklärt, uns mit Zerspanungsversuchen zu unterstützen und innerhalb weniger Tage Ergebnisse geliefert, die uns sehr geholfen haben“, freut sich Hellstern.

Der Stechprozess konnte nach den Horn-internen Tests durch die Anwendungstechnik in der Fertigung der Dipl.-Ing. Brecht GmbH problemlos implementiert werden. Auch Luik reflektiert die schnelle Problemlösung: „Wir freuen uns, dass wir auf diese Weise mit unseren Werkzeugen helfen konnten. Für uns ist ein kompetenter Service eine grundlegende Einstellung und Teil unserer Unternehmensphilosophie. In einer jedoch nie dagewesenen Krise, in der wir uns momentan befinden, sehen wir so eine Aufgabe auch als gesellschaftliche Verantwortung, für die wir die höchste Priorität ansetzen.“

„Horn hat sich sofort bereit erklärt, uns mit Zerspanungsversuchen zu unterstützen und innerhalb weniger Tage Ergebnisse geliefert, die uns sehr geholfen haben.“

Infos zum Anwender

Mit einem Team von knapp 30 Mitarbeitern bietet die Dipl.-Ing. Brecht GmbH auf 700 Quadratmetern Produktionsfläche Dienstleistungen für einen breiten Kundenstamm. Zu den Kunden zählen Unternehmen aus der Medizintechnik, Labortechnik, Maschinenbau, Abfallwirtschaft, Messtechnik sowie der Luft- und Raumfahrttechnik. Die Dienstleistungen von Brecht sind CNC-Fräsen, CNC-Drehen, Wasserstrahlschneiden und die additive Fertigung von anspruchsvollen und komplexen Bauteilen. Darüber hinaus zeigt das Unternehmen eine hohe Kompetenz in der Präzision seiner Bauteile aus Metall, Kunststoff und Hochleistungskunststoff.

www.brechtgmbh.com

Teilen: · · Zur Merkliste