anwenderreportage

Mettec CNC setzt bei Optimierungsprojekten auf Solution One und Fräser von Hofmann & Vratny

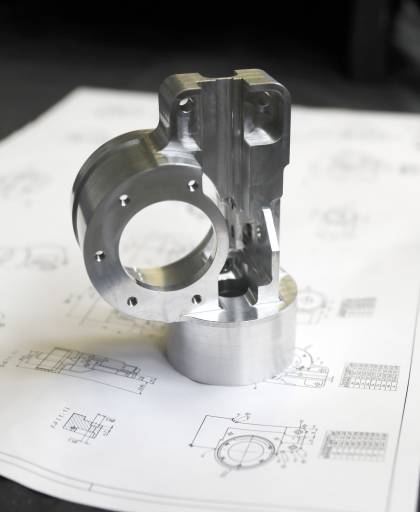

Wenn bei Bauteilen rund 85 % des Volumens im Späneförderer landet, liegt es auf der Hand, dass optimale Bearbeitungs- und Werkzeugstrategien entscheidend über Erfolg oder Misserfolg sind. Der oberösterreichische Fertigungsspezialist Mettec CNC – Metallbearbeitung und Gussteilfertigung GmbH konnte gemeinsam mit Solution One durch den Einsatz von speziell auf die Aluminiumbearbeitung abgestimmten Vollhartmetallfräsern von Hofmann & Vratny die Bearbeitungszeit eines Aluminiumgehäuses um rund 65 Prozent reduzieren.

Die Fertigung dieses Bauteils aus der Aluminiumlegierung 3.1325 wurde bei Mettec CNC mit der Unterstützung durch Solution One sukzessive optimiert und so die Bearbeitungszeit von anfänglich 45 auf nun 16 Minuten reduziert.

Shortcut

Aufgabenstellung: Bearbeitungsoptimierung eines Gehäuses aus der Aluminiumlegierung 3.1325.

Lösung: Strategieänderung – im Detail die Aufspannung – in Kombination mit Vollhartmetallfräsern der EXN1-Serie von Hofmann & Vratny.

Nutzen: Hohe Prozesssicherheit und Reduktion der Bearbeitungszeit um rund 65 %.

Die Wurzeln von Mettec reichen bis ins Jahr 1953 zurück, wobei die Vision, Metallbearbeitung und Gussteilfertigung in Perfektion anzubieten, bis heute erfolgreich umgesetzt wird. „Ideenreichtum, Leidenschaft und höchste Qualität waren und sind dabei unsere tragenden Säulen. Das schafft Vertrauen und ermöglicht eine erfolgreiche Unternehmensentwicklung“, betont Adam Schneider. Als gelernter Werkzeugmacher steht der leidenschaftliche Unternehmer seit 1985 an der Spitze des Familienbetriebes. Dieses angesprochene Vertrauen hat Mettec laut Schneider zu einem führenden österreichischen Anbieter für Gussteile aus Aluminium- und Buntmetalllegierungen sowie für die zerspanende Metallbearbeitung gemacht.

Bei der Zerspanung setzt Mettec CNC auf Schrupp- und Schlichtfräser aus der EXN1-Serie zur Aluminiumbearbeitung von Hofmann & Vratny. Wie der Name schon verrät, sind diese genau auf die Bearbeitung dieses Leichtbauwerkstoffs ausgelegt und ermöglichen damit hohe Zerspanungsraten.

Werkzeuge Hofmann & Vratny im Einsatz

EXN1-M03-0044-20, EXN1 Chipmaker Z4 4xD,

VC = 800 m/min, fz = 0,1 mm/Z, Zustellung 2xD Vollschnitt

EXN1-M02-0053-10, EXN1 Slotmaker Z3 3xD ASR,

VC = 500 m/min, fz = 0,1 mm/Z, Zustellung 1xD Vollschnitt

EXN1-M03-0053-06, EXN1 Chipmaker Z4 5xD,

VC = 300 m/min, fz = 0,05 mm/Z, Zustellung 1xD Vollschnitt

EXN1-M02-0163-4, EXN1 Slotmaker Z3 3xD IC ASR,

VC = 200, fz = 0,02 mm/Z, Zustellung 1/2xD Vollschnitt

EXN1-M04-0043-08, EXN1 Mirrormaker Z6 4xD ASR,

VC = 400, fz = 0,05 mm/Z, Zustellung 4xD seitlich 0,15 mm

Kompetenzen unter einem Dach

Mit den Geschäftsfeldern Mettec Guss und Mettec CNC verbinden die Oberösterreicher wesentliche Kompetenzen in der Metallbe- und verarbeitung: „Wir sehen uns als Partner unserer Kunden, die wir von der Idee bis zur fertigen Bauteilkomponente durchgehend begleiten und das selbstverständlich mit Handschlagqualität“, so Michael Schneider, der die auf Metall- und Gussteilebearbeitung spezialisierte Mettec CNC am Standort Buchkirchen im Jahr 2004 als weiteres Geschäftsfeld gründete. „Modernste Technologien, hohe Flexibilität und maximale Präzision haben uns zum verlässlichen Systemlieferanten für die Fahrzeug-, Elektro-, Möbel- und Maschinenbauindustrie gemacht“, ergänzt Michael Schneider, der seit 2006 zudem die Geschäftsführung beider Betriebe innehat.

Die Gehäuse werden auf einem 5-Achs-Bearbeitungszentrum Grob G350 mit 2-fach Palettenwechsler, 16.000er-Spindel und HSK63 aus dem Vollen gefräst. Im Bild ist Dominik Sigl, bei Mettec CNC zuständig für CAM-Programmierung, zu sehen.

„Wir betrachten unsere Lieferanten als Partner und versuchen gemeinsam immer die beste Lösung für die unterschiedlichsten Bearbeitungsanforderungen zu finden. Hofmann & Vratny bietet neben hoher Qualität und Produktivität auch ein ausgezeichnetes Preis-Leistungs-Verhältnis. In Kombination mit der Beratungskompetenz und Lieferfähigkeit von Solution One haben wir einen sehr verlässlichen Partner gefunden.“

Sehr breit aufgestellt

In Buchkirchen stehen rund 80 bestens ausgebildete Fachkräfte sowie ein moderner, umfangreicher Maschinenpark mit 65 CNC-Maschinen für eine rasche und präzise Bearbeitung verschiedenster Materialien, von Kunststoff bis hin zu Superduplexstahl, von Prototypen bis zur Großserie und von der Leichtzerspanung bis hin zur Schwerzerspanung, zur Verfügung.

Durch diese breite Ausrichtung konnte man auch die letzten Jahre, geprägt durch eine sich verändernde Kundenstruktur, gut meistern: „Aufgrund der Corona-Krise haben wir uns nochmals breiter aufgestellt. Allein 2021 konnten wir über 500 neue Bauteile durch unsere Fertigung schleusen“, so Michael Schneider weiter. In Summe werden rund 3.000 unterschiedliche Aufträge mit stark variierenden Losgrößen bearbeitet. Typische Serien liegen bei 200 bis 3.000 Teilen, gehen aber auch schon mal in sechsstellige Bereiche. Das Thema Automatisierung stellt daher nicht zuletzt aufgrund des immer größer werdenden Facharbeitermangels einen zentralen Bestandteil der zukünftigen Unternehmensplanung dar.

Alubearbeitung mit großem Potenzial

Einer dieser angesprochenen neuen Bauteile ist ein Gehäuse für Druckluftwerkzeuge. Die Bauteile aus der Aluminiumlegierung 3.1325 (Anm.: hohe mechanische Festigkeit und hohe Ermüdungsfestigkeit) werden in drei Varianten zu Losgrößen von 2.000 Stück wiederkehrend gefertigt. „Bei derartigen Anfragen heißt es schnell zu reagieren und aufgrund entsprechendem Fertigungs-Know-how sowie Expertise in der Aluminiumbearbeitung zu einem konkurrenzfähigen Angebot zu kommen“, geht Michael Schneider auf einen alltäglichen Prozess im Bereich der Lohnfertigung ein.

Bei diesem konkreten Bauteil lag man bei der Bemusterung von 100 Stück bei einer Gesamtbearbeitungszeit von rund 45 Minuten: „Wir wussten aber, dass wir hier mit weniger als der Hälfte kalkulieren müssen, um den Auftrag letztendlich auch zu erhalten“, bringt sich Dominik Sigl, bei Mettec CNC zuständig für CAM-Programmierung, ein.

Die Gehäuse werden auf einem 5-Achs-Bearbeitungszentrum Grob G350 mit 2-fach Palettenwechsler, 16.000er-Spindel und HSK63 aus dem Vollen gefräst. Vom gesamten Aluminiumblock bleiben nur mehr 15 % übrig – 85 % landen als Späne im Späneförderer. „Zur Angebotslegung haben wir das Gehäuse ausschließlich mit bei uns vorhandenen Standardwerkzeugen mit den empfohlenen Einsatzdaten in Hypermill programmiert“, begründet Sigl die Differenz zwischen Ist- und Sollzeit zu Beginn des Projekts. Das gesamte Bauteil ist in der Toleranzklasse „Fein“ eingestuft und hat zudem zahlreiche filigrane Bearbeitungen mit dünnwandigen Bereichen und H7-Passungen.

Für eine möglichst effektive Schruppbearbeitung hat Roland Gnigler empfohlen, die erste Aufspannung um 90° zu drehen, um somit eine stabilere Spannsituation zu erhalten.

Infos zum Anwender

Das Familienunternehmen Mettec Guss und Mettec CNC gilt heute mit rund 190 Mitarbeitern als ein führender österreichischer Anbieter für Aluminium- und Rotgusslegierungen und zerspanende Metallbearbeitung. An den Standorten Wels und Buchkirchen bei Wels bietet man jahrzehntelanges Know-how im Kokillenguss, mit Spezialisierung auf Aluminium- und Buntmetallguss sowie deren mechanischer Bearbeitung. Mit der Produktion von Losgröße 1 bis zur Serienfertigung von 10.000 Stück und darüber hinaus sieht man sich als verlässlicher und kompetenter Partner der Fahrzeug-, Elektro-, Möbel- und Maschinenbauindustrie.

Optimierung als fließender Prozess

Bei Mettec ist Fertigungsoptimierung gelebter Alltag und ein fließender Prozess: „Entscheidend bei Bauteilen mit einem derart hohen Zerspanungsvolumen bei relativ langen Laufzeiten ist die richtige Bearbeitungsstrategie zu finden“, so der CAM-Programmierer weiter. In Kombination mit auf den Prozess perfekt abgestimmten und optimierten Zerspanungswerkzeugen ist laut Dominik Sigl vieles möglich.

Für anspruchsvolle Optimierungsprojekte setzt man bei Mettec auch schon mal auf externe Berater, um einerseits von deren Know-how zu profitieren und andererseits über den Tellerrand zu blicken. Und einer dieser Berater, dessen Expertise man bei Mettec gerne mit einbezieht, ist Roland Gnigler von Solution One.

Bearbeitungsstrategie um 90° gedreht

Seit dem Jahr 2017 bietet der gelernte Zerspanungstechniker gemeinsam mit seinem Kollegen Lukas Kamesberger unter dem Namen „Solution One“ neben dem Handel mit Präzisionswerkzeugen auch kundenspezifische Ablaufoptimierungen und eine ganzheitliche Beratung in der Zerspanungstechnik an. „Bei diesem Bauteil war es generell sehr herausfordernd, die geforderten Toleranzen und Winkeligkeiten prozesssicher in hohen Stückzahlen zu garantieren. Und wenn man so viel Material zerspanen muss, dann hat man es immer mit zusätzlichen Faktoren wie Wärme oder Vibrationen und somit unstabilen Verhältnissen zu tun“, berichtet Roland Gnigler aus Erfahrung. Seit rund 18 Jahren ist er in unterschiedlichen Aufgabenbereichen im Vertrieb von Präzisionswerkzeugen bzw. der Anwendungstechnik tätig.

Für eine möglichst effektive Schruppbearbeitung hat Gnigler als ersten Optimierungsschritt empfohlen, die erste Aufspannung um 90° zu drehen und somit eine stabilere Spannsituation zu erreichen: „Für ein maximales Zerspanungsvolumen haben wir zudem auf Tauchfräsen umgestellt. Dabei wird mit der Stirnseite des Werkzeuges gefräst. Dadurch ändert sich die Richtung der Schnittkräfte von radial auf vorwiegend axial. Tauchfräsen ist allgemein eine gute Alternative, wenn Umfangsfräsen aufgrund von Vibrationen nicht optimal ist“, geht Gnigler ins Detail.

Zweite Aufspannung: Trotz eines großen Längen-Durchmesser-Verhältnisses konnten durch den Einsatz der Vollhartmetallwerkfräser von Hofmann & Vratny Vibrationen weitestgehend eliminiert werden. Das Resultat war eine wesentlich kürzere Bearbeitungszeit.

Für jede Anwendung den richtigen Fräser

Für die anschließenden Schrupp- und Schlichtbearbeitungen wurden dann unterschiedliche, bestmöglich auf die einzelnen Operationen abgestimmte Vollhartmetallwerkzeuge aus dem Standardprogramm vom Hofmann & Vratny ausgewählt. „Wir arbeiten seit vielen Jahren mit dem deutschen Spezialisten für Vollhartmetallfräser zusammen. Und ich bin bei jedem Projekt aufs Neue beeindruckt, mit welcher Leidenschaft und Qualität hier gearbeitet wird“, so der Werkzeugexperte weiter.

Mit modernsten Fertigungsmethoden und rund 130 Mitarbeitern produziert der in Aßling (Bayern) beheimatete Hersteller pro Jahr rund zwei Mio. Fräswerkzeuge aus Vollhartmetall. „Damit jeder Fräser den hohen Ansprüchen der Kunden gerecht wird, setzt Hofmann & Vratny auf einen umfassenden Herstellungsprozess, der in jedem Schritt außerordentliche Qualität garantiert“, ist Gnigler überzeugt. Dies beginnt, so Gnigler, mit der präzisen Abstimmung auf die zu bearbeitenden Werkstoffgruppen – so auch für NE-Werkstoffe –, geht weiter über individuell abgestimmte Geometrien und Beschichtungen und endet bei der gemeinsamen Erarbeitung der optimalen Einsatzdaten im Testcenter in Aßling. Darüber hinaus bietet man für langfristige Präzision und Haltbarkeit ein Nachschleifservice mit Originalschliff an.

EXN1-Serie für die Aluminiumbearbeitung

Für die konturnahe Bearbeitung wurde dann ein spezieller Schruppfräser aus der EXN1-Serie von Hofmann & Vratny eingesetzt. Unter anderem stellten die Bauteilecken zuvor durch starke Vibrationen Probleme bei der Bearbeitung dar. Und genau für solche herausfordernden Zerspanungssituationen ist die EXN1-Serie optimiert. Aufgrund messerscharfer Schneiden, einer definierten Kantenpräparation, polierten Spankammern, auf die Volumenzerspanung und Schlichtoberflächen abgestimmten Geometrien sowie einer tetragonalen Kohlenstoffbeschichtung werden Vibrationen weitestgehend minimiert und höhere Schnittdaten sind möglich. „Mit der Umstellung auf die Schruppfräser von Hofmann & Vratny konnten wir Vibrationen zur Gänze eliminieren und die Oberflächengüte war gleichzeitig hervorragend“, bestätigt Sigl die hohe Qualität der bayrischen Fräser. „Und das ist selbst bei bei Fräsern mit einem großen Längen-Durchmesser-Verhältnis der Fall“, ergänzt Gnigler.

Zur Fertigbearbeitung wird das Gehäuse in der zweiten Aufspannung wieder um 90° gedreht. Zum Einsatz kommen weitere Schrupp- und Schlichtfräser von Hofmann & Vratny. In Summe konnte man durch Änderung der Strategie bei gleichzeitiger Werkzeugoptimierung die Gesamtbearbeitungszeit auf aktuell 16 Minuten (Anm: von zuvor 45 Minuten) reduzieren. „Das ist für den Erfolg des Projektes auch absolut nötig, denn allein die Verteuerung des Rohmaterials liegt im Projektverlauf bei über 150 %“, bringt der Mettec-Geschäftsführer einen ganz anderen, in dem Fall nicht zu kontrollierenden Faktor, ein.

Überzeugendes Gesamtpaket

Bei einem Großteil der Bearbeitungszeit sind Vollhartmetallfräser von Hofmann & Vratny im Einsatz. Zudem kommen noch speziell geschliffene Sonder-Stufenbohrer – ebenso über Solution One geliefert – zur Anwendung. „Zwar gibt es viele gute Fräswerkzeughersteller am Markt. Neben der hohen Qualität, umfangreichen Optimierungen sowie idealen Zerspanungsparametern bietet Hofmann & Vratny unserer Meinung noch ein ausgezeichnetes Preis-Leistungs-Verhältnis obendrauf. In Kombination mit der Beratungskompetenz und Lieferfähigkeit von Solution One verfügen wir über einen sehr verlässlichen Werkzeugpartner“, zeigt sich Michael Schneider abschließend sehr zufrieden.

Teilen: · · Zur Merkliste