Arno-Kofler fertigt Klemmhalter im Hybridverfahren für mehr Nachhaltigkeit

Seit nun bereits 50 Jahren fertigt die Metall Kofler GmbH im Stubaital in Tirol Zerspanungswerkzeuge. Neben Standardwerkzeugen zählen vor allem auch kundenspezifische Sonderwerkzeuge zum Leistungsumfang. Mit der Entwicklung von neuartigen Werkzeugen in Hybridbauweise aus konventioneller und Additiver Fertigung bietet man nun nochmals verbesserte Standzeiten und höhere Produktivität.

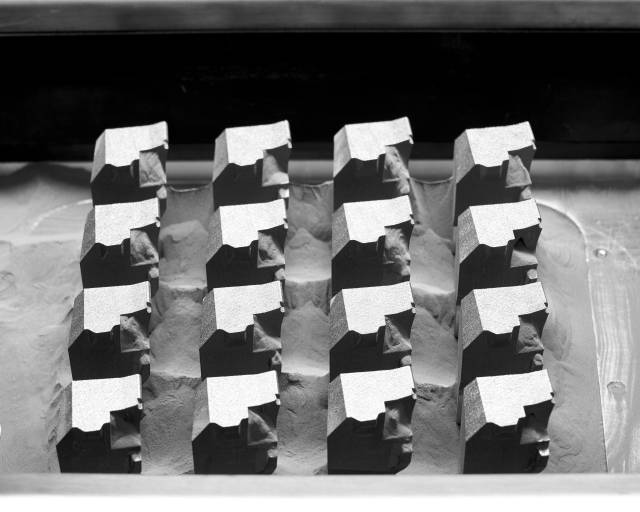

Jeweils 16 Klemmhalter können pro Baujob in der Concept Laser M2 cusing gefertigt werden. Eine genaue Ausrichtung und Vermessung beim Rüsten ist dabei unabdingbar. (Bild: Max Blondeau)

Shortcut

Aufgabenstellung: Dreh-Klemmhalter mit angepasster Kühlschmiermittelführung.

Material: Vorvergüteter Stahl und additiv aufgebrachter 1.2709.

Lösung: Hybridbauweise aus konventionell hergestelltem Grundkörper und additiv hergestelltem Werkzeugkopf.

Nutzen: Ideale Kombination aus hochfestem Trägermaterial und auf Zielhärte gehärtetem Werkzeugkopf mit idealer Kühlschmierstoffzuführung zur Schneide. Dadurch effizientere Kühlung und daraus resultierende verlängerte Standzeiten.

Als Hersteller von Sonderwerkzeugen hat sich die Metall Kofler GmbH im Laufe der letzten 50 Jahre einen sehr guten Ruf erarbeitet. Begonnen hatte alles 1972 mit der Produktion von Fliesenwerkzeugen und Geräten. In Fulpmes im Stubaital entstand eine Produktion, die seitdem stetig gewachsen ist und durch eine Fertigung von Standard- und Sonderwerkzeugen für unterschiedlichste Branchen ergänzt wurde. Eine eigene Werkzeugkonstruktion seit Anfang der 90er-Jahre ermöglichte es den Tirolern, noch flexibler auf Kundenanforderungen zu reagieren. Schon seit 1999 erfolgt die Werkzeugentwicklung auf CAD/CAM-Systemen und kurz darauf die Konzentration rein auf Zerspanungswerkzeuge. „Für uns war es schon immer wichtig, mit modernster Technologie zu arbeiten. Der Werkzeugmarkt fordert eine verlässliche Qualität und die kann man nur liefern, wenn man selbst höchste Qualitätsmaßstäbe anlegt“, verrät Ing. Michael Kofler, Geschäftsführer von Metall Kofler in zweiter Generation.

Mit zum Erfolgsrezept der Werkzeugschmiede aus Fulpmes zählt die Kooperation mit der Firma Arno Werkzeuge. Seit 1994 ist Metall Kofler Vertriebspartner des deutschen Anbieters für Werkzeugsysteme unter der Marke Arno Kofler. Die Partnerschaft hat jedoch eine weitere Dimension. Zunächst als reiner Lohnfertiger für Arno Werkzeuge gestartet, ist Metall Kofler heute Entwicklungspartner des deutschen Werkzeugherstellers.

Auf einen Grundkörper aus vorvergütetem Stahl wird mit 1.2709-Pulver der Werkzeugkopf aufgebracht. Kühlmittelkanäle können dabei nahezu frei definiert werden. (Bilder: x-technik)

Zur Firma:

Die Metall Kofler GmbH wurde 1972 in Fulpmes/Tirol gegründet. Auf 2.500 m² Betriebsfläche produziert das Unternehmen mit hochmodernen Bearbeitungszentren und einer Laserschmelzanlage innovative Werkzeuglösungen für die Zerspanung. Als Fertigungs- und Vertriebspartner für Arno Werkzeuge ist das Unternehmen unter der Marke Arno Kofler Partner für moderne Zerspanung und Maschinenausstattung.

Metall Kofler GmbH

Industriezone B14

A-6166 Fulpmess

Tel. +43 5225-62712

www.mkofler.at

Partnerschaft mit Mehrwert

„Wir haben erkannt, dass wir in dieser Partnerschaft einen wertvollen Beitrag zu besseren und wirtschaftlicheren Zerspanungswerkzeugen liefern können“, verdeutlicht Kofler. Ein zusätzliches Highlight in der Werkzeugfertigung ist die Möglichkeit, Werkzeuge in Hybridbauweise herzustellen. Darunter versteht man die Kombination aus konventioneller und Additiver Fertigung. Dabei wird auf einen konventionell hergestellten Grundkörper mittels additivem Verfahren – im Fall von Metall Kofler im LPBF-Verfahren (Anm.: Laser Powder Bed Fusion) – eine Geometrie aufgebracht, die sich konventionell nicht herstellen lässt. „Unser Ziel war, den enormen Fortschritt, den wir im Stechbereich mit unseren 3D-gedruckten Abstechmodulen erzielen konnten, auch für Drehanwendungen nutzbar zu machen. Entstanden ist der neue Hybridhalter. Er besitzt wie unsere ACS-Abstechmodule eine besondere Kühlmittelführung und spezielle Kanalgeometrien. Dadurch werden nicht nur die Freiflächen effizient gekühlt, sondern auch Späne durch Unterspülen prozesssicher entfernt“, erklärt Max Blondeau, der bei Kofler in der Konstruktion die Entwicklung im Bereich Additive Fertigung verantwortet.

Schicht für Schicht zum Ergebnis

Beim Herstellungsprozess werden auf den Grundkörper, meist ein quadratisches Prisma, der bereits die grundlegende Medienführung beinhaltet, in Schichtbauweise die Kopfgeometrien des Werkzeugs aufgebracht. Je Bauplattform in der verwendeten Concept Laser M2 cusing-Maschine können so bis zu 16 Grundkörper vorgerüstet werden. Diese müssen exakt positioniert, ausgerichtet und vermessen werden, um beim Auftragen der ersten Bauschicht ein homogenes Ergebnis zu erzielen. Die beim LPBF-Prozess entstehende Oberfläche wird im Anschluss zerspanend nachbearbeitet, um so die finale Werkzeuggeometrie zu erzeugen. Bei diesem Prozess können beliebige, an die jeweilige Anforderung angepasste Kühlkanäle in den Werkzeugkopf eingebracht werden. Diese sind nicht an konventionelle Fertigungsmethoden gebunden und ermöglichen somit auch eine Heranführung des Kühlschmierstoffes an Bereiche der Schneide, die konventionell nicht erzielbar wären. „Wir nutzen als Material für den Grundkörper einen vorvergüteten Stahl, auf den wir mit 1.2709-Pulver die Kopfgeometrie auftragen. Nach dem Entpulvern und zerspanenden Nachbearbeiten wird der Kopf in einem eigens entwickelten Härteprozess auf die Zielhärte von 41 HRC gehärtet“, geht Blondeau ins Detail.

Die Herausforderung dabei liegt darin, am Übergang eine spannungsfreie Zone zu erreichen, damit das Werkzeug keine Schwachstelle aufweist und trotzdem die Zähigkeit des Grundkörpers erhalten bleibt. „Wir haben schon einige Anläufe benötigt, um den Prozess so weit zu optimieren, damit die ideale Kombination aus Zähigkeit des Grundkörpers und Härte des Werkzeugkopfes erreicht wird. Das Ergebnis ist ein Drehhalter, der höchsten Anforderungen standhält und gleichzeitig durch eine ideale Kühlschmierstoffzuführung maximale Standzeiten ermöglicht“, freut sich der Werkzeugentwickler.

Schließlich werden die Hybrid-Drehhalter bei Arno Werkzeuge mit der jeweils geforderten Kühlmittelübergabeschnittstelle modifiziert. Mittlerweile umfasst das Sortiment an Hybrid-Drehhaltern etwa 50 verschiedene Varianten.

„Eine große Herausforderung sind die unterschiedlichen Eigenschaften der Stahlsorten von Grundkörper und Werkzeugkopf. Speziell bei der Wärmebehandlung zur Einstellung der gewünschten Eigenschaften des fertigen Werkzeugs war viel Forschung nötig, bis die geeignete Härtestrategie gefunden wurde, um die geforderte Härte des Werkzeugkopfes von ca. 41 HRC zu erzielen und dabei die Materialeigenschaften des konventionell gefertigten Grundkörpers nicht zu beeinträchtigen.“

Additive Fertigung, wo es sinnvoll ist

„Selbstverständlich schauen wir bei der Herstellung der Werkzeuge genau hin, wo Additive Fertigung Sinn macht. Etwa 95 % aller Werkzeuge werden bei uns konventionell gefertigt. Die Additive Fertigung kommt dort zum Einsatz, wo die Grenze des konventionell Machbaren erreicht wird. Trotzdem entstehen so monatlich zwischen 400 und 450 Hybrid-Drehhalter“, präzisiert Michael Kofler und Blondeau ergänzt: „Bei der Einführung des Laserstrahlschmelzens hatten wir von vornherein die Herstellung von Hybridwerkzeugen im Sinn. Natürlich gab es auch Überlegungen, die Additive Fertigung als Dienstleistung anzubieten, aber unsere Domäne ist nun einmal die Herstellung von Zerspanungswerkzeugen. Das können wir mithilfe der Additiven Fertigung perfektionieren und Lösungen bereitstellen, die sonst nicht möglich wären.“

Dass man sich 2018 bei Kofler für eine Concept Laser-Maschine entschieden hat, hat mehrere Gründe. Einerseits bietet die M2 die Möglichkeit des Entpackens in der Maschine sowie eine Bauraumgröße von 245 x 245 x 350 mm³, die für die Anwendung ideal ist. Andererseits besteht bereits seit Langem eine enge Partnerschaft mit Westcam, die sowohl Vertriebspartner von Concept Laser in Österreich als auch für das von Kofler im CAM-Bereich eingesetzte Hypermill ist. „Zunächst haben wir auf der Maschine etwa ein Jahr lang reine Forschungs- und Entwicklungsarbeit gemacht. Wir haben die Zeit genutzt, um einerseits Anwendungsfelder zu identifizieren und andererseits uns intensiv mit dem Prozess auseinanderzusetzen. Daraufhin haben wir Prototypen auf der M2 gefertigt, was es uns ermöglicht hat, unsere Strategien für das optimale Rüsten der Maschine zu entwickeln. Erst danach haben wir den eingefahrenen Prozess auf die neuentwickelten Hybridwerkzeuge übertragen“, fasst Max Blondeau zusammen und Michael Kofler ergänzt abschließend: „Es ist schon beeindruckend, welche Geometrien man mithilfe der Additiven Fertigung erzeugen kann. Durch diese Geometriefreiheit ist es uns gelungen, Werkzeuge herzustellen, die in der Praxis nachweisbare Standmengenverbesserungen von bis zu 150 % aufweisen und damit einen enormen Vorteil in Produktivität und Prozesssicherheit bieten.“

Teilen: · · Zur Merkliste