anwenderreportage

Iscar HELITURN LD: Prozess- und Werkzeugumstellung steigert Maschinenkapazität

Jahresproduktion von Vorschubrollen bei Fronius deutlich gesteigert: Die Wirtschaft boomt – auch beim österreichischen Schweißtechnik-Experten Fronius läuft die Produktion auf Hochtouren. Die in Pettenbach (OÖ) angesiedelte Schweißbrennerfertigung musste daher auch die Jahresproduktion von Vorschubrollen steigern. Gelungen ist dies nicht durch neue Maschinen oder Personal, sondern mittels einer Prozess- und Werkzeugumstellung in der Zerspanung, bei der Iscar einen entscheidenden Beitrag lieferte. Von Ing. Robert Fraunberger, x-technik

Darstellung der Vorschubrollenfertigung bei Fronius: Eine Materialumstellung nützte man, um auch die Werkzeugauswahl zu optimieren. Iscar konnte dabei mit hohen Standzeiten und prozesssicherer Bearbeitung überzeugen. Zudem konnte der Spanbruch verbessert und Prozessstörungen reduziert werden.

Shortcut

Aufgabenstellung: Stanzeiterhöhung bei der Bearbeitung von Vorschubrollen.

Material: keine Angabe.

Lösung: Werkzeugauslegung durch Iscar, Umstellung auf Innenkühlung.

Nutzen: Standzeitsteigerung auf min. 200 Teile und somit Erhöhung der Maschinenkapazität durch mannlose Schichten.

Am 10. Juni 1945 gründete der Ingenieur Günter Fronius das Unternehmen im oberösterreichischen Pettenbach. Er fokussierte sich zunächst auf die Produktion von Batterieladegeräten und Schweißtransformatoren. Um 1950 brachte Fronius den ersten Schweißtransformator mit Magnet-Joch-Regelung auf den Markt. Diese erlaubte es dem Anwender, den Schweißstrom stufenlos einzustellen – die erste von zahlreichen Erfindungen, mit denen Fronius die Welt der Schweißtechnik nachhaltig prägt und verändert. Insgesamt belegen 1.292 Patente die hohe Innovationskraft der Oberösterreicher. 1992 kam neben den Bereichen Schweißtechnik und Batterieladegeräten als neuer Themenschwerpunkt die Photovoltaik dazu.

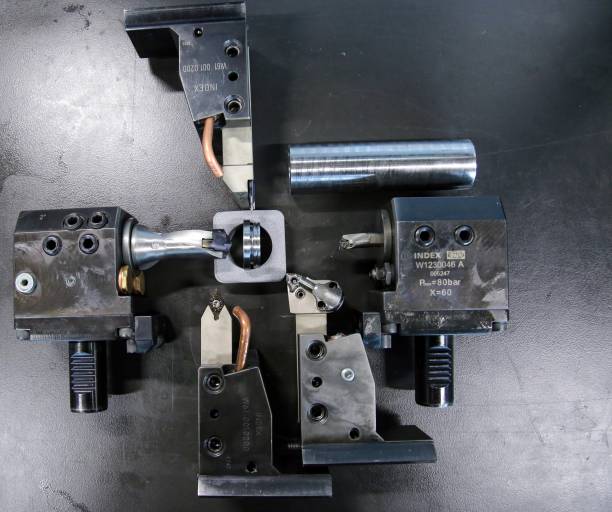

Das Werkzeugkonzept von Iscar (Anm.: im Bild der SUMOCHAM-Wechselkopfbohrer, HELITURN-LD zum Außendrehen sowie der PENTACUT 24N-J) überzeugte vor allem durch Prozesssicherheit und hohen Standzeiten. Somit konnte die Auslastung der Drehmaschinen deutlich erhöht werden.

„Iscar hat in diesem Projekt durch ausgezeichnete Werkzeuge mit sehr guten Standzeiten, top Beratung, einer guten technischen Projektabwicklung und großer Flexibilität überzeugt. Wir sind mit dem Ergebnis absolut zufrieden.“

Hohe Fertigungstiefe sichert Qualität

Heute ist Fronius im Bereich Schweißtechnik europaweiter Marktführer und weltweiter Technologieführer. Als globaler Marktführer für Roboterschweißen und weltweiter Technologieführer für Lichtbogen- und Widerstandspunkt-Schweißen beherrscht die Business Unit Perfect Welding das komplette Spektrum an Schweißverfahren: Elektrode, WIG, MIG/MAG, Plasma und LaserHybrid.

Im Bereich Schweißtechnik müssen unter anderem unterschiedliche Komponenten aus den verschiedensten Materialien für die Schweißmaschinen bzw. -brenner gefertigt werden. Deshalb setzt Fronius seit Langem auf eine hohe Fertigungstiefe, um entsprechende Qualität und auch kürzest mögliche Lieferzeiten gewährleisten zu können. Seit 2001 werden die Schweißbrenner (Hand und Roboter) am Standort Pettenbach mit rund 300 Mitarbeitern produziert.

„Die Philosophie von Iscar entspricht genau dem im Projekt erzielten Ergebnis, nämlich durch Fertigungsoptimierung die Produktivität unserer Kunden zu steigern. Wir sind natürlich stolz, dass wir auch bei Fronius durch die sehr gute Zusammenarbeit einen großen Beitrag zum wirtschaftlichen Erfolg leisten konnten.“

Verschleißteil Vorschubrolle

Da alle Fronius-Schweißgeräte über eine Drahtvorschubeinrichtung verfügen, ist die darin verbaute Vorschubrolle, ein Verschleißteil, eine fertigungsrelevante Komponente, denn diese wird in großen Stückzahlen hergestellt. „Auf vier Produktionsdrehautomaten mit Stangenladern werden alle Vorschubrollen, in unterschiedlichen Ausführungen, zerspant. Der Großteil davon mittels Wälzstoßverfahren auch verzahnt. Um diese wirtschaftliche Produktion zu ermöglichen, waren aber einige Herausforderungen zu meistern“, erklärt Spindler das Fertigungsverfahren und er ergänzt: „Früher kauften wir den Zahnkranz zu und pressten diese manuell mit der Vorschubrolle zusammen. Den Grundstein für die Fertigungsumstellung inklusive der Verzahnung haben wir mit einer Materialänderung gelegt.

Aufgrund der Materialumstellung musste sich Stefan Hemetsberger, Teamleiter Verschleißteile, auch den auf den Drehmaschinen eingesetzten Zerspanungswerkzeugen, widmen. Das neue, wesentlich chromhaltigere Material beansprucht die Schneiden der Bohr-, Dreh- und Stechwerkzeuge massiv, die Standzeiten waren somit niedriger ¬– Fronius war daher auf der Suche nach wesentlich verschleißfesteren Wendeplattensorten, die die Werkzeugkosten reduzieren aber vor allem wesentlich höhere Standzeiten liefern. „Der Bedarf an Vorschubrollen ist jährlich stark steigend, daher standen wir vor der Wahl, entweder eine weitere Drehmaschine anzuschaffen oder mit Prozessoptimierung und wesentlich verbesserten Werkzeugstandzeiten die Produktivität der Bearbeitungen deutlich zu steigern und Nebenzeiten zu reduzieren“, bringt es Hemetsberger auf den Punkt. Deshalb versuchte man mit den bestehenden Werkzeuglieferanten entsprechende Umstellungen vorzunehmen, doch die Ergebnisse ¬– vor allem die Standzeiten – waren für das Team von Fronius durchwegs nicht zufriedenstellend.

Infos zum Anwender

Fronius ist in den Bereichen Schweißtechnik, Photovoltaik und Batterieladetechnik tätig und beschäftigt weltweit rund 3.800 Mitarbeiter (davon 500 im Bereich F&E), bei einem Umsatz von 538 Mio. Euro (Stand: 2016). Neben dem Firmensitz in Pettenbach und weiteren Standorten in Wels, Thalheim, Sattledt und Steinhaus besitzt Fronius einen Fertigungsstandort in Tschechien. Des Weiteren hat das Unternehmen Vertriebsstandorte in insgesamt 28 Ländern. Die Exportquote beträgt 89 Prozent.

Als globaler Marktführer für Roboterschweißen und weltweiter Technologieführer für Lichtbogen- und Widerstandspunkt-Schweißen beherrscht die Business Unit Perfect Welding das komplette Spektrum: Elektrode, WIG, MIG/MAG, Plasma und LaserHybrid.

Seminar weckt Interesse

Bereits 2016 besuchte Stefan Hemetsberger ein Technologieseminar von Iscar in Steyr. „Dort hat insbesondere der Sumocham-Wechselkopfbohrer mein Interesse geweckt.“ Die Zusammenarbeit mit Iscar war damals noch in den Kinderschuhen, doch das sollte sich ändern. Fronius lud den Werkzeughersteller daher zur Auslegung eines neuen Werkzeugkonzeptes für die Vorschubrollenfertigung ein. „Wir haben den Prozess überarbeitet und entsprechende Testwerkzeuge mit Wendeplatten geliefert. Da die Tests ja im laufenden Produktionsprozess erfolgten, war es von Beginn an wichtig, die geforderten Schnittdaten und Standzeiten zu erreichen“, bringt sich Christian Hilker, zuständiger Vertriebstechniker bei Iscar Austria, ein.

Und Iscar konnte die hohen Erwartungen auf Anhieb erfüllen. „Für mich war es bei der Auslegung zudem wichtig, dass mit den gleichen Werkzeugen rund 80 % unserer Vorschubrollen gefertigt werden können.“ Auch das konnte durch eine nachträgliche Umstellung beim Einstechen gelöst werden. „Die Ausarbeitung der Werkzeuge und unkomplizierte Lieferung der Wendeplatten zum Testen war sicherlich der entscheidende Schritt für die Zusammenarbeit. Dieses Vorgehen seitens der Verkaufsleitung von Iscar Austria empfanden wir als großes Entgegenkommen“, unterstreicht Alfred Spindler die Flexibilität von Iscar.

Erfolgreiche Zusammenarbeit (v.l.n.r.): Burak Sin, Alfred Spindler, Christian Hilker, Stefan Hemetsberger, Daniel Kalajica und Van Cuong Nguyen.

Fünf Operationen entscheidend

Die Vorschubrollen werden aus Stangenmaterial mit fünf Operationen gefertigt: Außendrehen, Einstechen, Bohren, Innendrehen und Abstechen. „Unser Ziel war es, bei unseren Hauptbauteilen, den sogenannten High-Runner, zumindest 200 Stück mit einem Satz Wendeplatten prozesssicher bearbeiten zu können. Somit können wir neben unseren zwei bemannten Schichten eine ausgedehnte mannlose Schicht realisieren“, konkretisiert Hemetsberger. „Zudem gewinnen wir durch die reduzierten Nebenzeiten (Anm.: deutlich weniger Werkzeugwechsel, keine Spänewickel mehr) rund eine halbe Maschinenstunde pro Schicht dazu.“

Der verwendete Sumocham-Wechselkopfboher ICP 210 mit dem Schneidstoff IC908 erreicht eine Standzeit von 1.200 Bauteilen, passt also genau zum vorgesehenen Werkzeugwechselintervall von 200 Teilen. Aufgrund der Standardisierung der Bohrung kann der Sumocham für alle Vorschubrollen verwendet werden. Zum Drehen setzt man eine WNMG-Trigon-Wendeschneidplatte der HELITURN LD-Serie mit JETCUT-Kühlung ein. Die Schlichtoperation wird mit sehr wirtschaftlichen, doppelseitigen Trigon-Wendeplatten durchgeführt. „Der neue doppelseitige Schneideinsatz aus der LOGIQ-Produktlinie WNGP-F2M wurde zum Feinschlichten von rostbeständigem Stahl ausgelegt. Geringe Schnittkräfte dank positivem Spanwinkel sorgen für hervorragende Oberflächen und Standzeiten. Die innere Kühlmittelzufuhr sorgt zudem für einen sicheren Spanbruch“, bringt sich Daniel Kalajica, Anwendungstechniker bei Iscar Austria, ein.

Der Einstich erfolgt mit dem PENTACUT 24N-J Schneideinsatz mit dem Schneidstoff IC 1008 in den breiten 0,5 bis 4,0 mm. Zum Abstechen wird durchgängig der PENTACUT 34N-J, Schneidstoff IC 908, verwendet. „Die beiden Schneideinsätze sind zum Abstechen und Präzisionseinstechen geeignet. Die Kombination dieser sehr wirtschaftlichen Schneideinsätze mit dem J-Spanformer ist für die Bearbeitung von weichen und zähen Werkstückstoffen ausgelegt. Das wirtschaftliche System mit fünf Schneidkanten reduziert zudem die Gratbildung“, hebt der Iscar-Techniker die Vorteile des universellen Stechsystems PENTACUT hervor. Alle im Einsatz befindlichen Wendeplatten erreichen prozesssicher die Standzeitvorgabe von 200 Teilen und werden danach gemeinsam getauscht.

Jahresausstoß um ein Viertel gesteigert

„Neben der richtigen Auslegung der Werkzeuge lag die Schwierigkeit darin, den Prozess bei laufender Produktion umzustellen. Auch bedurfte es einer gewissen Überzeugungsarbeit der Mitarbeiter an den Maschinen, neue Werkzeuge zu verwenden“, so Kalajica weiter. „Heute schätzt unser Team die neuen Werkzeuge sehr, denn es gibt praktisch keine Probleme durch Wickelspäne mehr und auch die Werkzeugwechsel sind auf ein Mal pro Schicht reduziert worden. Die Produktion läuft zwar auf Hochtouren, aber mit weit weniger Stress als zuvor“, bringt Hemetsberger abschließend einen nicht unwesentlichen Punkt ein.

In Summe wird im Jahr 2018 durch die Prozess- und Werkzeugumstellung der Ausstoß an Vorschubrollen um rund ein Viertel gesteigert. Begründet ist dies durch die erhöhten Standzeiten der Werkzeuge und somit reduzierten Nebenzeiten.

Teilen: · · Zur Merkliste