anwenderreportage

Eine Maschine weniger

Neues Werkzeugkonzept senkt Taktzeiten: Andere Werkzeuge, weniger Spannmittel und ein gutes Servicekonzept – damit konnte die L. Schaible GmbH & Co. KG in Villingen-Schwenningen eine CNC-Drehmaschine einsparen und die Herstellkosten pro Charge verringern. Ein Kompetenzteam des Werkzeugherstellers Walter lieferte dabei einen entscheidenden Beitrag.

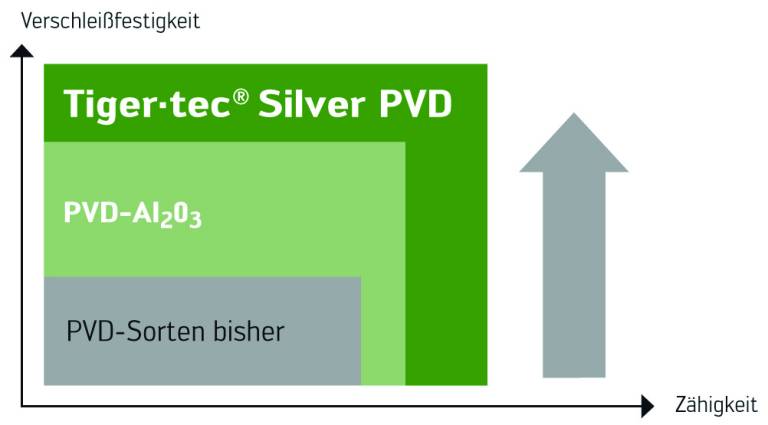

Dank der Tiger•tec® Silverbeschichtung mit neuer Aluminiumoxidstruktur konnte die Schnittgeschwindigkeit mit der DNMG110408-MP5 WPP20S von 160 m/min auf 200 m/min gesteigert und gleichzeitig die Standzeit von 900 auf 2.100 Stück erhöht werden.

Infos zum Anwender

Die L. Schaible GmbH & Co. KG in Villingen-Schwenningen ist das Stammhaus der 2006 gebildeten ORCA-Gruppe, die sich mit ihren rund 280 Mitarbeitern auf Zerspanungstechnologien spezialisiert hat. Schaible fertigt Dreh- und Verzahnungsteile für verschiedene Branchen.

www.orca-grp.de

Wenn das Geschäft gut läuft, drückt man bei Mängeln oft ein Auge zu. So war es auch bei der L. Schaible GmbH & Co. KG in Villingen-Schwenningen. Das Unternehmen ist das Stammhaus der 2006 gebildeten ORCA-Gruppe, die sich mit ihren rund 280 Mitarbeitern auf Zerspanungstechnologien spezialisiert hat. Schaible fertigt Dreh- und Verzahnungsteile für verschiedene Branchen – unter anderem Kupplungen für einen Schließmechanismus in größeren Industriearmaturen. Gefertigt wurden die Kupplungsteile bisher auf zwei unterschiedlichen Generationen CNC-Kurzdrehmaschinen desselben Herstellers. Die verschiedenen Steuerungsgenerationen und Werkzeugsätze erforderten, dass dieses Bauteil unterschiedlich behandelt werden musste. „Das führte zu abweichenden Bearbeitungszeiten. Auf der einen Maschine wurde schneller und besser produziert, als auf der anderen“, schildert Betriebsleiter Ralf Ferrero die damalige Situation. Eingesetzt wurde der besonders widerstandsfähige Stahl der Sorte C45+C. Hinzu kam ein zu hoher Verschleiß der Werkzeuge aufgrund von schlechtem Spänebruch.

Experten im Fachgespräch: Gemeinsam holten Walter-Anwendungstechniker Juri Gaymann (links) und ein Schaible-Maschinenbediener ein deutlich besseres Prozessergebnis heraus. Der Ehrgeiz ist geweckt, jetzt wollen sich die Schaible-Mitarbeiter noch näher an die Prozessgrenzen herantasten. (Bilder 3 – 6: M. Pyper)

Aus zwei Prozessen einen gemacht

Pro Auftrag stellt Schaible Tausende solcher Kupplungsteile her. „Im Grunde hatten wir zwei unterschiedliche Fertigungsprozesse für das gleiche Bauteil“, bringt es der Geschäftsführer Bernd Schaible auf den Punkt. Das verursachte unnötige Kosten und führte immer wieder zu Verzögerungen. Im Herbst 2014 gab Ralf Ferrero deshalb den Startschuss für das Projekt Kupplung. Ziel war es, die Produktion möglichst auf nur einer der beiden Maschinen, einer Traub TNC30, laufen zu lassen. Aufgrund guter Erfahrungen nahm er Kontakt mit dem Werkzeugspezialisten Walter auf. „Für die Zerspanungswerkzeuge selbst gibt es heute eine große Anzahl alternativer Anbieter, weshalb für uns die Servicequalität und die direkte Ansprechbarkeit der Experten immer wichtiger werden“, begründet er.

Der Service und das Produktprogramm von Walter und auch die beiden Walter-Experten Reinhard Schwendemann und Juri Gaymann hatten ihn bereits bei einem früheren gemeinsamen Projekt überzeugt. „Walter steht uns immer schnell und mit hoher Kompetenz zur Verfügung. Nur so können wir Probleme, die in der Regel immer dann auftauchen, wenn man sie nicht braucht, schnell und effektiv lösen“, untermauert Ferrero. Auch diesmal waren die Walter-Experten sofort zur Stelle. Sie analysierten zunächst einmal die Situation, wie Anwendungstechniker Jury Gaymann berichtet: „Wir bekamen vom Kunden eine Werkstückzeichnung und die Bearbeitungsdaten. Auf dieser Grundlage haben wir ein Sortiment von Werkzeugen zusammengestellt, das wir dann bei Schaible testeten. An der Bearbeitungsstrategie mussten wir nichts ändern, aber wir konnten gleich im ersten Schritt die Zahl der notwendigen Werkzeuge reduzieren.“

Doch damit war für das Walter-Team das Projekt noch längst nicht abgeschlossen. Außendienstmitarbeiter Reinhard Schwendemann: „Wir haben zwischendurch immer wieder die neuen Werte abgerufen und auch mit den Mitarbeitern an der Maschine gesprochen, bis wir einen stabilen Stand erreicht hatten.“ Die ersten Ergebnisse konnten sich bereits sehen lassen und führten zu konkreten Einsparungen. So reduzierte sich die Taktzeit pro Teil bereits auf fünf Prozent. Gleichzeitig konnten die Standzahlen, also die erzielte Teilezahl pro Werkzeug, gegenüber der Ausgangssituation teilweise mehr als verdreifacht werden. „In Summe führten die Maßnahmen gleich im ersten Anlauf dazu, das Teil deutlich wirtschaftlicher zu fertigen“, freut sich Ferrero.

Neuer Bohrer sorgt für Prozessverbesserung

Zwei Spannungen sind nötig, um den Drehrohling der Kupplungen zu fertigen. In der ersten Spannung müssen in das Stangenmaterial zunächst ein 25 mm und ein 14 mm tiefes Loch gebohrt werden. Ursprünglich wurden hierfür jeweils zwei verschiedene Bohrervarianten eingesetzt. Diese ersetzte Schaible durch den neuen, vor wenigen Monaten vorgestellten Bohrer DC150 aus dem Walter Titex-Programm, der hier gleich seine Vorteile voll ausspielen konnte. Bei gleicher Standzeit konnte man so die Schnittgeschwindigkeiten von 92 m/min auf 120 m/min anheben.

Deutliche Verbesserungen erzielte das Walter-Team auch bei den benötigten Tiger•tec® Silver Wendeschneidplatten DNMG110408-MP5 WPP20S, TCMT06T102-FP4 WPP20S und DCMT11T304-FP4 WPP20S. Im ersten Bearbeitungsschritt erhöhten sich durch den vorgeschlagenen Wendeschneidplattenwechsel nicht nur die Schnittgeschwindigkeiten von 130 m/min auf 140 m/min, sondern auch die mit einer Wendeschneidplatte gefertigte Bauteilezahl konnte von 600 auf 2.100 Stück gesteigert werden. In einem weiteren Bearbeitungsschritt stieg die Schnittgeschwindigkeit von 160 m/s auf 200 m/s und die Zahl der bearbeiteten Teile von 900 auf 2.100 Stück. Im dritten Bearbeitungsschritt verbesserte sich der Spanbruch deutlich, was der Qualität des Prozesses und des Produkts insgesamt zugutekam.

Ähnlich gute Ergebnisse konnten in der zweiten Einspannung mit zwei Drehvorgängen erzielt werden. Gaymann: „Wir konnten hier außerdem nochmals eine Wendeschneidplatte aus der ersten Spannung einsetzen und so die Anzahl der benötigten Wendeschneidplatten-Typen reduzieren.“

Alle Werkzeuge aus einer Hand

Die reinen Leistungssteigerungen sind zwar für sich genommen schon beeindruckend, aber sie bedeuten nicht alles, wie Ralf Ferrero zu bedenken gibt. „Wir setzen die Werkzeuge jetzt so ein, dass die Schnittdaten der vielen gleichzeitig laufenden Werkzeuge bestmöglich zueinander passen.“ Die besten Einzelwerte nützten nichts, wenn der ganze Prozess stocke, weil ein Bearbeitungsvorgang länger als die anderen dauere. Die Erfahrung von Walter aus vielen anderen Projekten spielte hierbei eine entscheidende Rolle. Neben der Fachkompetenz des Walter-Teams nennen Ferrero und Schaible noch einen weiteren wichtigen Aspekt bei der Wahl des Werkzeuglieferanten: eine möglichst umfassende Produktpalette, um alle benötigten Werkzeuge zuverlässig aus einer Hand zu bekommen. Walter deckt mittlerweile den Großteil der Werkzeugpalette bei Schaible ab.

„Für das Projekt waren zwar gewisse Stillstandzeiten der Maschinen für Tests erforderlich, aber dafür sparen wir ab sofort viel Zeit und Kosten ein.“ Doch mit dem bislang Erreichten geben sich Schaible, Ferrero und die Mitarbeiter an der Maschine noch nicht zufrieden, ihr Ehrgeiz ist geweckt. „Wir haben im Detail noch einige Möglichkeiten, uns in den einzelnen Bearbeitungsschritten an die tatsächlichen Grenzen heranzutasten. So konnten wir die Bearbeitungszeit pro Teil nochmals deutlich um weitere 10 Sekunden senken“, so Ralf Ferrero abschließend.

Teilen: · · Zur Merkliste