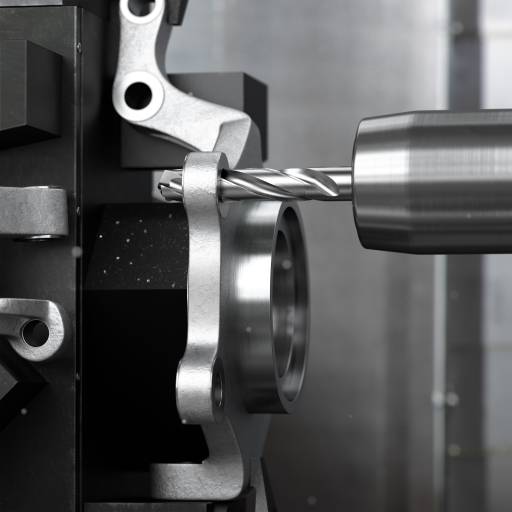

Sandvik Coromant CoroDrill 400: Komplettlösung für Bohrungen in Aluminium

Automobilhersteller setzen zunehmend Aluminiumwerkstoffe ein, um das Fahrzeuggewicht zu reduzieren und die Kraftstoffeffizienz zu verbessern. Um beim Bohren von Aluminium längere Standzeiten und eine geringere Aufbauschneidenbildung zu erzielen, müssen innovative Sorten und Beschichtungstechnologien miteinander kombiniert werden. Sandvik Coromant hatte sich zum Ziel gesetzt, eine optimierte Bohrlösung zu entwickeln, die Teil eines kompletten Lösungsportfolios für Aluminium-Automobilkomponenten sein sollte.

Bei der Bearbeitung von Bauteilen aus Aluminiumlegierungen sind Bohrer gefragt, die hohe Produktivität, niedrige Kosten pro Bohrung, lange und konstante Standzeiten sowie bestmögliche Wiederholgenauigkeit und verbesserte Prozesssicherheit bieten.

Das Geheimnis eines solchen Bohrers liegt in der Sorte. Aus diesem Grund wurden für das neue Bohrproduktangebot sowohl Vollhartmetall- als auch polykristalline Diamantsorten (PKD) entwickelt: CoroDrill® 400 und CoroDrill 430. Die neue polykristalline Diamantsorte N1DU nutzt PKD über die gesamte Schneidkante und bietet damit eine lange Standzeit. Aufgrund des niedrigen Reibungskoeffizienten und der hohen Wärmeleitfähigkeit von PKD sind die Schneidkanten des Werkzeugs außerdem weniger anfällig für Aufbauschneidenbildung. Darüber hinaus garantiert die Spankanalgeometrie des CoroDrill 400 und 430 eine optimierte Spanabfuhr in Vollmaterial oder vorgebohrten Material.

CoroDrill 400 und CoroDrill 430 gehören zur optimierten Produktlinie innerhalb des Vollhartmetallwerkzeugangebots von Sandvik Coromant und sind ideal geeignet für die Bearbeitung von Werkstücken in mittleren bis großen Stückzahlen.

Einsparungen dank neuer Lösung

Das Potenzial der neuen Lösung zeigte sich bei einer anspruchsvollen Probebearbeitung eines Achsschenkels aus N1.3.C.AG, einer Aluminiumlegierung mit sechs bis acht Prozent Silizium-Gehalt. Der Kunde wollte 180.000 Bohrungen (30.000 Komponenten) mit einem Durchmesser von 12,3 mm und einer Toleranz von +0,2/-0 mm produzieren. Zerspant wurde auf einer Howa-Werkzeugmaschine mit zwei Paletten (vier Bauteile pro Spannung) und einer Kühlmittelzufuhr von 34,5 bar.

Für die Herstellung der 24 mm tiefen Bohrungen kam ein CoroDrill 400 in der PKD-Sorte N1DU zum Einsatz. Im Vergleich zum bisher eingesetzten Werkzeug konnte der Kunde dank dieses Bohrers bestimmte Schnittparameter erhöhen: beispielsweise die Schnittgeschwindigkeit von 309 auf 367 m/min sowie die Vorschubgeschwindigkeit von 2.000 auf 3.325 mm/min.

Obwohl der Bohrer des bisherigen Lieferanten ebenfalls 30.000 Teile fertigstellen konnte, erreichte der CoroDrill 400 dies weit vor dem eigenen Standzeitende. Darüber hinaus wurden alle Toleranzanforderungen erfüllt. Nach Aussage des Kunden ist die Oberfläche „seidig glatt“. Am eindrucksvollsten war jedoch, dass die Gesamtzykluszeit pro Bauteil um 43 Prozent reduziert wurde, bei einer gleichzeitigen 21-prozentigen Senkung der Kosten pro Bauteil. Bei einer Charge von 30.000 Komponenten bedeutet dies eine erhebliche Einsparung für den Kunden.

CoroDrill 400 wird in erster Linie für das Bohren in Vollmaterial empfohlen, da das Konzept ein größeres Spankanalvolumen für verbesserte Spanabfuhr ermöglicht.

Produktivität gesteigert

Ein ähnlicher Erfolg wurde bei der Bearbeitung von Getriebegehäusen aus der Aluminiumlegierung N1.3.S.UT mit 9 bis 12 Prozent Silizium-Gehalt erzielt. Der Kunde wollte auf einem horizontalen Bearbeitungszentrum des Typs Toyoda FA-550-2 mit einem Werkzeug Bohrung sowie Senkbohrung und Fase herstellen. Nach dem Eintritt in die 5,0 mm großen, kegelförmigen Vorbohrungen sollte das Werkzeug (mit einem Durchmesser von 7,3 mm) unter Zuhilfenahme von Hochdruckkühlung bis zu einer Tiefe von 30 mm bohren.

Der von Sandvik Coromant entwickelte zweistufige CoroDrill 400 (mit Senkbohrer und Fase) in der PKD-Sorte N1DU wurde vom Kunden bei identischen Schnittdaten (218 m/min Schnittgeschwindigkeit und 2.286 mm/min Vorschubgeschwindigkeit) gegen eine Wettbewerbslösung getestet. Mit Letzterer wurden 250 Getriebegehäuse bearbeitet, allerdings mit spiralförmigen Rückzugsspuren auf der Bohrungsoberfläche. Zudem konnte man zeitweise erkennen, wie die Bohrung eiförmig wurde und die Position zu wandern begann.

Im Gegensatz dazu war es mit dem CoroDrill 400 möglich, mehr als 2.000 Komponenten fertigzustellen – und das unter präziser und kontinuierlicher Einhaltung aller Maß- und Geometrietoleranzen. Am Ende des Tests berichtete der Kunde, dass die Positionierung so gut wie zu Testbeginn war und immer noch keine Rückzugsspuren zu sehen waren.

Auch aus Produktivitätssicht waren die Ergebnisse beeindruckend. So konnte die Taktzeit um 14 Prozent und die Kosten pro Bauteil sogar um 74 Prozent gesenkt werden. Insgesamt wurde die Performance vom Maschinenbediener als ausgezeichnet bewertet.

Für jeden Anwendungsfall das richtige Bohrwerkzeug

Obwohl sowohl CoroDrill 400 als auch CoroDrill 430 eine hervorragende Performance bieten, wird CoroDrill 400 in erster Linie für das Bohren in Vollmaterial empfohlen, da das Konzept ein größeres Spankanalvolumen für verbesserte Spanabfuhr ermöglicht. CoroDrill 430 wiederum empfiehlt sich für die Bearbeitung von vorgebohrten oder vorgegossenen Bohrungen. Er verfügt über drei Schneiden für erhöhte Stabilität und hält die richtige Position auch dann, falls Kernlöcher falsch ausgerichtet sein sollten. Zu den weiteren Vorteilen von CoroDrill 400 und 430 gehören polierte Nuten und präzise Kühlschmiermittelaustritte, die für Minimalmengenschmierung (MMS) geeignet sind.

Die neuen Werkzeuge gehören zur optimierten Produktlinie innerhalb des Vollhartmetallwerkzeugangebots von Sandvik Coromant. Es umfasst verschiedene, präzise abgestimmte Werkzeuge, welche Effizienz, Zuverlässigkeit und Langlebigkeit bieten. Kunden sollten das optimierte Angebot wählen, wenn spezifische Anforderungen in bestimmten Materialien oder bestimmte Anwendungsfälle gefordert sind.

Gewindewerkzeugserie komplettiert Angebot

Unterstützt werden die Bohrer von CoroTap 100, 200, 300 und 400, einer Gewindewerkzeugserie, die ebenfalls speziell für den Einsatz in ISO N-Materialien entwickelt wurde. Die Gewindebohrer ergänzen CoroDrill 400 und 430 und werden so gemeinsam zu einer Komplettlösung für die Gewindeherstellung bei der Bearbeitung von Aluminium-Automobilkomponenten.

CoroTap 100 ist ein gerade genuteter Gewindebohrer für Durchgangs- und Grundlochbohrungen mit unterbrochenen Stollen für weniger Drehmoment und erhöhte Kühlmitteldurchdringung. CoroTap 200, geradgenutet mit Schälanschnitt, und CoroTap 300, spiralgenutet, sind Gewindebohrer für Durchgangs- bzw. Grundlochbohrungen. Diese Gewindebohrer sind als hochhelixförmige (35°), unbeschichtete Varianten für Aluminium mit niedrigem Silizium-Gehalt oder als niedrighelixförmige (15°), beschichtete oder unbeschichtete Ausführungen für abrasive, hochsiliziumhaltige Materialien erhältlich. CoroTap 400 ist ein Gewindeformer für Durchgangs- und Grundlochbohrungen, der über optimierte Stollen und Gewindelängen verfügt, um das Drehmoment in Aluminiumwerkstücken zu reduzieren.

Angesichts des zunehmenden Drucks auf Automobilhersteller, qualitativ hochwertige Teile zu immer niedrigeren Preisen zu liefern, sind die neuen Lösungen von Sandvik Coromant eine zukunftssichere Lösung für diejenigen, die ihre Bohrungsherstellung nachhaltig optimieren wollen.

Teilen: · · Zur Merkliste