Walter M2131: Trends in der Werkzeugentwicklung

Die Reduzierung des Treibhausgases CO2 ist zum weltweiten Ziel geworden. Vielerorts werden auch bereits Steuern auf den CO2-Ausstoß diskutiert. Die deutsche Bundesregierung hat sich beispielsweise zum Ziel gesetzt, die Kohlendioxid-Emissionen bis zum Jahr 2030 um 55 Prozent zu reduzieren. Das hat auch massiven Einfluss auf die Entwicklung von Zerspanungswerkzeugen. Neue Anwendungsfelder entstehen, bestehende müssen angepasst werden. Denn alternative Antriebskonzepte, neue leichtere Werkstoffe sowie energiesparende und ressourcenschonende Konzepte sind gefragter denn je. Großes Potential sehen die Entwickler von Walter in konstruktiven Veränderungen von Zerspanungswerkzeugen mit neuen Beschichtungen, in neuen Bearbeitungsstrategien – und in digitalen Lösungen, die in Echtzeit auf die bestehenden Rahmenbedingungen reagieren können.

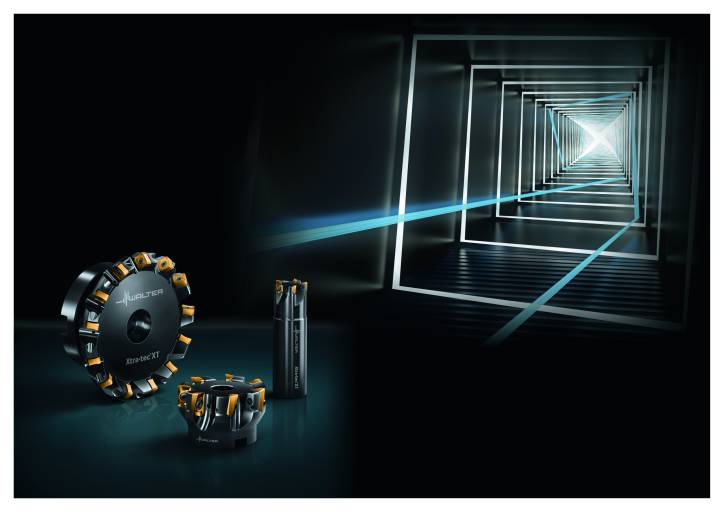

Die neuen Walter Xtra·tec® XT Eck- und Planfräser eignen sich für nahezu alle Anforderungen im Eck- und Planfräsen, in allen gängigen Werkstoffgruppen.

„Wir begleiten unsere Kunden durch den digitalen Wandel und liefern vor allem praxisnahe Lösungen. Fast jeder Kunde, dem wir unsere Softwareplattform Comara appCom bzw. das Software-Tool Comara iCut vorstellen, ist an einer Integration in den Fertigungsprozess interessiert.“

Neue, leichte Aluminium-Lithium-Legierungen liegen im Trend. Konventionelle Werkzeuge sind mit diesen Werkstoffen schnell überfordert. Dies führt zu einem steigenden Bedarf an Hochleistungswerkzeugen, die speziell für diesen Anwendungsbereich entwickelt sind. Zum Beispiel haben Flugzeugkomponenten aus Aluminium-Legierungen nicht selten ein Zerspanungsvolumen von bis zu 90 Prozent. Je nach gewünschter Bauteilgeometrie müssen zahlreiche Anschrägungen oder Kavitäten aus dem Metall herausgefräst werden. Das Ziel ist es, Stabilität zu gewährleisten und Gewicht einzusparen. Um die Bauteile wirtschaftlich und gleichzeitig hochwertig herzustellen, müssen sie im HSC-Verfahren (High-Speed-Cutting) bearbeitet werden, mit Schnittgeschwindigkeiten bis zu 3.000 m/min. Zu niedrige Schnittwerte führen zu Aufbauschneiden – und damit zu schnellem Verschleiß und häufigem Werkzeugwechsel. Hohe Kosten aufgrund langer Maschinenlaufzeiten sind die Konsequenz. Nicht ohne Grund verlangen die Aluminium-Spezialisten unter den Zerspanern deshalb überdurchschnittlich hohe Schnittdaten und Standzeiten von den Werkzeugen sowie besonders hohe Prozesssicherheit.

Kleinere Wendeschneidplatten: Der Planfräser M5009 verbindet kleine Schnitttiefen mit den Vorteilen der doppelseitigen Walter Tiger·tec® Wendeschneidplatten. Statt vier weisen diese acht nutzbare Schneidkanten auf.

„Wir sehen einen steigenden Bedarf an Hochleistungswerkzeugen für die Aluminiumzerspanung – vor allem in der Luft- und Raumfahrttechnik, aber auch verstärkt in der Automobilindustrie.“

Standzeiten um bis zu 200 Prozent steigern

Wie man mit einem solch komplexen Anforderungsprofil umgehen kann, zeigen die Werkzeugentwickler der Walter AG mit der Konstruktion des Ramping-Fräsers M2131. Der 90°-Fräser ist mit einer neuen Gattung von Wendeschneidplatten bestückt, deren Sortenbezeichnung WNN15 lautet. Dahinter verbirgt sich eine neue PVD-Beschichtung; diese wird nach dem sogenannten HIPIMS-Verfahren hergestellt. Der Begriff HiPIMS steht für High Power Impulse Magnetron Sputtering beziehungsweise Hochenergieimpuls-Magnetronsputtern. Eine Technologie, die vom englischen Sputtern abgeleitet ist und eine Kathodenzerstäubung mit Magnetron beinhaltet. Die Besonderheit des physikalischen Beschichtungsverfahrens liegt darin, dass es eine extrem dichte und glatte PVD-Beschichtung erzeugt. Die Reibung und die Neigung zur Aufbauschneidenbildung wird damit stark reduziert. Gleichzeitig erhöht das Verfahren die Schneidkantenstabilität sowie die Widerstandsfähigkeit gegen Freiflächenverschleiß. Im Ergebnis ermöglicht dies ein maximales Zeitspanvolumen. Feldversuche bestätigten die Vorteile der HIPIMS-Wendeschneidplatten gegenüber entsprechenden Standardtypen. Erzielt wurden Standzeitensteigerungen von bis zu 200 Prozent. „Wir sehen einen steigenden Bedarf an Hochleistungswerkzeugen für die Aluminiumzerspanung – vor allem in der Luft- und Raumfahrttechnik, aber auch verstärkt in der Automobilindustrie", begründet Wolfgang Vötsch, Senior Produktmanager Fräsen der Walter AG, die Werkzeugentwicklung.

Im Technology Center am Standort Tübingen in Deutschland entwickelt Walter Innovationen der Zukunft.

HDC: Frässtrategie mit Fokus auf Effizienz

Mehr Prozesssicherheit, schnellere Bearbeitung – zu immer geringeren Kosten und gleichbleibender Qualität. Unter diesem Druck stehen viele Branchen, insbesondere die Zulieferindustrie. Häufig steigen die Ansprüche an die Oberflächenqualität und Maßhaltigkeit sogar in gleichem Maß wie die Anforderungen an die Prozesssicherheit und Wirtschaftlichkeit. Hinzu kommt der wachsende Bedarf an Werkstoffen, die leicht oder hitzefest sind. Materialien der Werkstoffgruppen ISO M und ISO S, die aufgrund eben dieser Eigenschaften jedoch oft schwer zerspanbar sind. Das Dynamische Fräsen bietet hier einen Lösungsansatz, der sowohl Produktivität als auch Prozesssicherheit bietet. Immer mehr metallverarbeitende Unternehmen setzen deshalb darauf.

Die Hauptunterschiede zwischen konventionellem Hochleistungsfräsen (HPC) und dem Dynamischen Fräsen (HDC) liegen in der Bewegung des Fräsers – und in den Kräften, die dabei entstehen. Beim HPC bewegt sich das Fräswerkzeug mit relativ geringen Schnitttiefen; beim HDC hingegen passt das CAM-Programm die Bahnen, die das Werkzeug bei der Bearbeitung beschreibt, der Werkstückform an. Dies verhindert Leerwege oder verkürzt sie zumindest. Zudem ist die Schnitttiefe beim HDC deutlich größer als beim konventionellen HPC. Damit reduzieren sich auch Verfahrwege, weil die komplette Werkzeuglänge von Anfang an genutzt werden kann.

Der Eingriffswinkel ist beim HPC üblicherweise sehr groß. Entsprechend hoch sind Kräfte, die dabei auftreten. Was wiederum schnell zu Verschleißerscheinungen am Werkzeug und an der Maschinenspindel führt. Im Gegensatz dazu zeichnet sich das Dynamische Fräsen durch hohe Prozessstabilität und Standzeiten aus. Der Eingriffswinkel wird beim HDC meist gering gewählt. Damit sind auch die Kräfte, die auf Werkzeug und Maschine wirken, deutlich geringer als beim HPC. Höhere Schnittparameter, weniger Leerwege und mehr Prozessstabilität ergeben ein klar höheres Zeitspanvolumen des HDC-Fräsens im Vergleich zum HPC.

Comara iCut: Schnittdaten-Optimierung mit Live-Daten

Automatisierung, Digitalisierung und vernetzte Prozesse gehören in vielen Bereichen der Metallbearbeitung seit langem zum Alltag. Insbesondere die Hard- und Software zur Erfassung und Analyse von Live-Daten hat enorme Leistungssprünge erzielt. Wie sich daraus Möglichkeiten zur Prozessoptimierung ergeben, zeigt das Software-Tool Comara iCut. Die adaptive Vorschubregelung analysiert eingehende Maschinendaten in Echtzeit und passt die Bearbeitung entsprechend an.

Mit der iCut-Software lässt sich die Bearbeitungszeit pro Werkstück deutlich reduzieren. Die Software wird in das vorhandene Steuerungsprogramm integriert und übernimmt von ihr die Daten für den Bearbeitungsprozess. Im ersten Schnitt lernt iCut die Leerlaufleistung der Spindel und die maximale Zerspanleistung pro Schnitt. Von da an misst sie die Spindelleistung bis zu 500-mal pro Sekunde und passt den Vorschub jeweils automatisch an. Auf diese Weise fährt die Maschine immer den maximal möglichen Vorschub je Werkzeug. Ändern sich die Schnittbedingungen (Spantiefen, Aufmaße, Verschleiß etc.) passt iCut die Geschwindigkeit und Leistung in Echtzeit an. Dies hat nicht nur auf die Bearbeitungszeit des Werkstückes einen positiven Effekt. Das optimierte Fräsverhalten erhöht auch die Prozesssicherheit. Die Kräfte, die auf die Spindel wirken, werden konstanter. Auch ihre Lebensdauer wird dadurch erhöht.

Droht das Werkzeug zu brechen, reduziert iCut sofort den Vorschub oder stoppt die Aktion ganz. Florian Böpple, Manager Digital Solutions bei Walter, zeigt die daraus resultierenden wirtschaftlichen Vorteile auf: „Wir haben mit iCut bei Kunden schon erstaunliche Effizienzsteigerungen erreicht. Passt die Bearbeitung, können wir damit eine Reduktion der Bearbeitungszeit von rund zehn Prozent garantieren. Wir haben auch schon das Doppelte geschafft. Bei hoher Stückzahl wird da einiges an Maschinenkapazität frei." Dies funktioniert im Übrigen unabhängig davon, ob Walter-Werkzeuge im Einsatz sind; lediglich die Systemvoraussetzungen der Maschine müssen gegeben sein.

Fräsen mit Xtended Technology

Wie Potenziale aussehen, die in den Werkzeugen selbst liegen, zeigte Walter jüngst anhand der komplett neuen Fräser-Generation Xtra·tec® XT. Konstruktive Verbesserungen kombiniert diese mit leistungsstarken Schneidstoffen. Dabei stets im Fokus: mehr Produktivität und Prozesssicherheit. Auffälligstes Konstruktionsmerkmal ist die Einbaulage der Wendeschneidplatten: stärker geneigt und mit größerer Auflagefläche. Dadurch wird die Flächenpressung im Sitz verringert und die Stabilität erhöht. Der größere Querschnitt um die Schraubenbohrung stabilisiert die Wendeschneidplatte und die längeren Schrauben erhöhen die Spannsicherheit. Auch der Fräserkörper wird stabiler, er weist deutlich mehr Material hinter dem Plattensitz auf.

Neben mehr Prozesssicherheit ermöglicht die spezielle Einbaulage der Platten auch einen Zahn mehr – und erhöht dadurch die Produktivität. Die präzise 90°-Form der Eckfräser hilft, sonst zusätzlich notwendige Schlichtoperationen zu reduzieren. Besser zugängliche Spannschrauben optimieren das Handling und tragen zur Vermeidung von Montagefehlern bei.

Eine weitere Neuerung, die insbesondere beim Planfräser M5009 zum Tragen kommt, sind die kleineren Wendeschneidplatten, mit denen der Fräser bestückt werden kann. Diese zielen auf den gegenwärtigen Trend zu kleineren Aufmaßen ab. Beim M5009 verbinden sie kleine Schnitttiefen mit den wirtschaftlichen Vorteilen doppelseitiger Wendeschneidplatten: Statt vier weisen sie gleich acht nutzbare Schneidkanten auf. Dadurch, und durch teilweise wegfallende Schlichtoperationen, erhöht der Fräser die Wirtschaftlichkeit. Innovativ – auch beim Thema Nachhaltigkeit: Als Bestandteil von Walter Green sind die Produktion und Lieferkette der Xtra·tec XT-Fräser CO2-kompensiert.

Vier Beispiele, die zeigen, wohin die Reise in der Metallbearbeitung künftig geht: beim Werkzeug, bei den Bearbeitungsstrategien oder bei Thema digitale Innovation. Und gleichzeitig, vier Ansätze, die zeigen wo die Chancen liegen und wie man den Trends und Herausforderungen der Zukunft erfolgreich begegnen kann.

Teilen: · · Zur Merkliste