Emuge-Franken Taptor: Zeit einsparen bei der Innengewindefertigung

Emuge Taptor® ist eine neue Technologie zur Herstellung von Innengewinden, die von Emuge und Audi gemeinsam entwickelt wurde. Das Gewindewerkzeug vereint einen Spiralbohrer mit einem Gewindebohrer. Hinter der Entwicklung stand das Ziel, bei der Herstellung von Innengewinden in Sack- und Durchgangslöchern eine Zeiteinsparung zu erreichen.

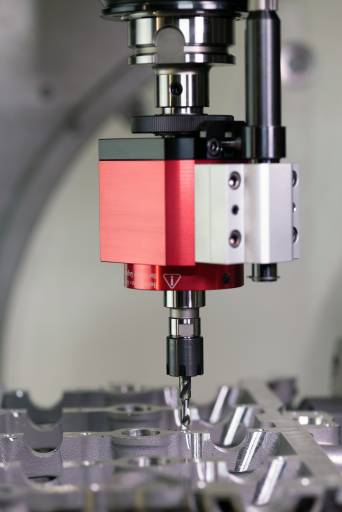

Die Taptor®-Technologie im Einsatz am Zylinderkopf: Durch Wegfall des Vorbohrzyklus und höhere Schnittgeschwindigkeiten werden Zeiteinsparungen erzielt.

Generieren die Emuge-Technologien Punch Tap und Speedsynchro® eine Zeiteinsparung über kürzere Werkzeugwege oder höhere Schnittgeschwindigkeiten, so wird diese bei Taptor über die Einsparung eines Arbeitsschrittes erzielt. Kernlochbohrung und Gewinde werden vom Taptor-Werkzeug simultan in einer Bearbeitung erstellt. Das von Audi zum Patent angemeldete Verfahren gliedert sich im Wesentlichen in zwei Schritte: Im ersten Schritt entspricht die Bewegung des Werkzeuges dem synchronen Gewindebohren. Der Bohrvorschub pro Umdrehung entspricht daher der Gewindesteigung. Im zweiten Schritt schneidet sich das Werkzeug auf Bohrungstiefe frei. Hierbei erzeugen die Gewindezähne einen umlaufenden Freistich. Danach wird der Taptor durch das erzeugte Gewinde wieder ausgefahren.

Das Taptor®-Werkzeug vereint einen Spiralbohrer mit einem Gewindebohrer.

Vorbohrzyklus entfällt

Der Zeitvorteil ergibt sich aus mehreren Einzelelementen. So fällt der gesamte Vorbohrzyklus inklusive aller Verfahrwege, Positionierungen und Werkzeugwechsel weg. Die Hauptzeit der einzelnen Gewindebearbeitung wird durch die Spannzangenaufnahme Speedsynchro Taptor reduziert, die mit ihrem integrierten Übersetzungsgetriebe eine höhere Schnittgeschwindigkeit ermöglicht. Beispielsweise ergibt sich bei der Bearbeitung einer Zylinderkopfseite mit 26 Gewinden M6 2xD in Gussaluminium eine Zeiteinsparung von 41 % beziehungsweise zwei Sekunden pro Gewinde.

Serienfertigung von Motorenkomponenten

Eingesetzt werden kann das Verfahren auf jeder Maschine, die für synchrones Gewindebohren geeignet ist, über eine Spindel mit Drehmomentstütze verfügt und ein geeignetes Werkzeugmagazin für die Aufnahme des Speedsynchro Taptor besitzt. Das Taptor-Verfahren befindet sich noch in der Entwicklung und wird bei Audi bei ersten Serienfertigungen von Motorenkomponenten aus GAL angewendet. Voraussichtlich steht es ab Mitte 2020 für alle Interessenten zur Verfügung.

Teilen: · · Zur Merkliste