anwenderreportage

Steininger setzt auf das Planfräs-Wechselkopfsystem T-Face von Iscar

Neue Werkzeugkonzepte bzw. -lösungen sind oft nur schwer in grundsätzlich erfolgreiche Fertigungsprozesse einzuführen. Hier bedarf es klarer Argumente und handfester Vorteile. Der oberösterreichische Lohnfertiger Steininger setzt daher bei der Schruppbearbeitung eines Kolbens aus 42CrMo4 auf das Planfrässystem T-Face von Iscar, ein modulares Vollhartmetall-Wechselkopfsystem aus der Multi-Master-Serie. Aus guten Gründen, denn neben der Reduktion von Nebenzeiten profitiert man durch höchste Flexibilität und von einer beachtlichen Zeitersparnis.

Die Steininger Metallbearbeitung GmbH setzt zum Planfräsen eines Kolbens auf den T-Face von Iscar, ein modulares Vollhartmetall-Wechselkopfsystem aus der Multi-Master-Serie. Neben reduzierten Nebenzeiten profitiert der oberösterreichische Lohnfertiger von einer Reduktion der Bearbeitungszeit um 25 Prozent.

Vorteile T-Face

Verfügbare Durchmesser 12 bis 50 mm, sechs bis zwölf Schneiden

Max. ap 3,6 bis 12 mm

• Enge Zahnteilung für hohe Vorschubwerte

• Einsetzbar mit allen MULTI-MASTER-Adaptionen (ab D32 auf T-Slot Schnittstelle)

• Angepasste Geometrie für exzellente Oberflächengüten

• Hohe Stabilität durch kurze Auskraglängen

• Wirtschaftliche Alternative zu VHM-Schaftfräsern

• Höhere Produktivität als WSP-Werkzeuge aufgrund der Zähnezahl (zb. D50 mit ZZ 12)

• Minimale Nebenzeiten dank Wechselkopftechnik

Die Herstellung von Dreh- und Frästeilen zu kürzesten Lieferzeiten ist die Spezialität der Steininger Metallbearbeitung GmbH aus Wels (OÖ). Auf einer Fertigungsfläche von 2.500 m² und einem Maschinenpark mit mehr als 25 CNC-Dreh- und Fräsmaschinen, werden die verschiedensten Materialien – von diversen Stahlsorten über Buntmetalle bis hin zu Titan, Kunst- oder Verbundstoffen – bei typischen Losgrößen von rund 80 Stück verarbeitet.

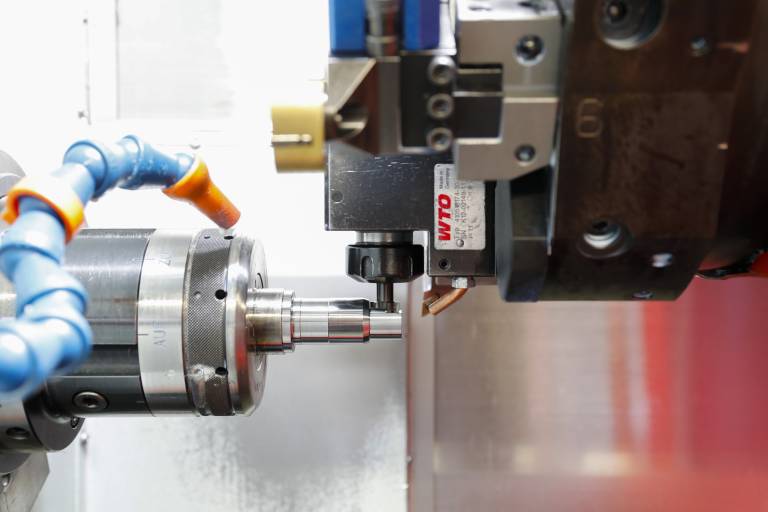

Der Multi-Master-Planfräskopf T-Face(MM FM) punket in engen und begrenzten Arbeitsräumen. Wesentlicher Vorteil ist die enge Zahnteilung. Zudem sorgen kurze Auskraglängen für eine sehr hohe Stabilität.

Vom Prototyp bis zur Serie

Der Schwerpunkt bei Steininger liegt in der Fertigung meist komplexer Werkstücke. Das Unternehmen stellt Prototypen, Einzelteile und Kleinserien bis zu mehreren Tausend Stück her. Das Angebotsspektrum reicht von der Materialbeschaffung über die Bearbeitung und Veredelung bis hin zur ehestmöglichen Lieferung des fertigen Produktes. „Wir koordinieren alle Fertigungsschritte und bieten über die präzise, mechanische Fertigung von Einzelkomponenten hinaus auch komplexe Baugruppenmontagen an“, erklärt Hans-Peter Steininger, der die Geschäfte des Familienbetriebs seit 2004 in zweiter Generation führt.

Die Oberösterreicher produzieren für anspruchsvolle Kunden aus dem allgemeinen Maschinenbau, dem Flugzeugbau, der Energietechnik bis hin zum Straßenbau. Daher setzt der Welser Lohnfertiger auf eine hohe fachliche Kompetenz der eigenen Mitarbeiter, wie der Geschäftsführer betont: „Unsere Facharbeiter in der mechanischen Fertigung können großteils auch selbst programmieren und sind für die Abwicklung der Aufträge meist eigenverantwortlich. Wir bilden zudem jährlich mehrere Lehrlinge zu erstklassigen Zerspanungstechnikern aus.“

Die Zerspanung des Kolbens aus 42CrMo4 erfolgt auf einer CNC-Drehmaschine von Emco in einer Aufspannung mittels angetriebener Einheiten. Unter anderem dafür wurde der T-Face von Iscar entwickelt.

Die richtigen Lieferanten finden

Um möglichst kurze Lieferzeiten zu gewährleisten, legt man bei Steininger besonderen Wert auf optimal abgestimmte Arbeits- und Fertigungsprozesse. „Um auch zukünftig wettbewerbsfähig zu bleiben, ist die stetige Erhöhung der Produktivität sowie die Reduktion von Nebenzeiten auch in der Lohnfertigung ein wesentlicher Erfolgsfaktor“, zeigt Steininger auf. Neben Maßnahmen wie Automatisierung und hauptzeitparalleles Programmieren spielt beim Welser Lohnfertiger auch der Einsatz der technologisch neuesten Zerspanungswerkzeuge eine wesentliche Rolle. Darum kümmert sich Christian Hilker, der als Werkzeugexperte für ein wirtschaftliches Tool Management verantwortlich ist.

Für Hilker sind zuverlässige Lieferanten mit einem breiten Produktspektrum ein wichtiger Beitrag, um größtmögliche Flexibilität zu erhalten: „Ein wichtiger Partner bei uns im Haus ist die Firma Iscar, die bei den unterschiedlichsten Zerspanungsaufgaben intelligente Werkzeuglösungen bieten kann.“

Reduktion von Nebenzeiten: Durch die MULTI-MASTER-Schnittstelle kann der Planfräskopf prozesssicher in der Maschine – ohne zusätzliche Voreinstellungen – gewechselt werden.

Shortcut

Aufgabenstellung: Prozessoptimierung bei der Bearbeitung eines Kolbens.

Material: Vergütungsstahl 42CrMo4.

Lösung: T-Face von Iscar – ein modulares Vollhartmetall-Wechselkopfsystem zum Planfräsen.

Nutzen: Bearbeitungszeit um 25 % reduziert; hohe Stabilität durch kurze Auskraglängen; enge Zahnteilung; reduziertes Biegemoment auf die angetriebene Einheit; nahezu keine Nebenzeiten.

70 % wiederkehrende Teile

„Aufgrund unserer unterschiedlichen Losgrößen legen wir bei Optimierungsprozessen den Fokus vor allem auf wiederkehrende Teile, wo wir sowohl Rüst- als auch Bearbeitungszeiten reduzieren wollen“, betont Hilker.

Besonders augenscheinlich wird das bei der Fertigung eines Kolbens aus dem Vergütungsstahl 42CrMo4, der in Losen von mehreren Tausend Stück abgerufen wird. Das Bauteil bearbeitet man in einer CNC-Drehmaschine von Emco komplett in einer Aufspannung. „In der Vergangenheit haben wir die Flächen mit einem Vollhartmetallfräser besäumt. Für uns war klar, dass das nicht das optimale Werkzeug ist, da man einerseits die volle Schneidenlänge nicht nutzen kann und andererseits ein Werkzeugwechsel zu Stillstandzeiten der Maschine führt“, zeigt Hilker das Optimierungspotenzial auf.

Steininger setzt auch auf das SUMOCHAM-Wechselkopfbohrsystem von Iscar.

Multi-Master-Planfräskopf als Lösung

Das erkannte auch Manuel Schober, Technische Beratung und Verkauf bei der Iscar Austria GmbH, der Steininger seit mehreren Jahren betreut: „Für mich ist das die perfekte Anwendung für unser modulares Vollhartmetall-Wechselkopfsystem T-Face aus der LOGIQ-Produktkampagne.“

Entwickelt hat Iscar den T-Face Multi-Master-Planfräskopf (MM FM) zum Plan- und Eckfräsen in engen und begrenzten Arbeitsräumen auf Fräsmaschinen sowie für angetriebene Einheiten auf Drehmaschinen. Wesentlicher Vorteil ist die enge Zahnteilung. Zudem sorgen die kurzen Auskraglängen für eine sehr hohe Stabilität und somit gute Oberflächen auch bei Schruppoperationen. „Bei einem Durchmesser von 16 mm bietet der T-Face sechs scharfe, geschliffene Schneiden – im Gegensatz zu einem VHM-Fräser erzielen wir hier einen klaren wirtschaftlichen Vorteil bei der Schruppbearbeitung“, freut sich Hilker über die neueste Entwicklung des Werkzeugpartners im Bereich Wechselkopffräsen.

Steininger punktet mit hoher Fachkompetenz seiner Mitarbeiter: Eine qualitativ hochwertige Lehrlingsausbildung bildet den Grundstein dafür.

Zeitersparnis von einer Minute

Der entscheidende Faktor für die Umstellung war die enorme Produktivitätssteigerung: „Durch die Umstellung auf den T-Face konnten wir die Gesamtbearbeitungszeit um rund 25 Prozent reduzieren“, betont Hilker, der das Ergebnis konkretisiert: „Beim aktuellen Auftrag von 3.000 Teilen sparen wir uns somit rund 50 Stunden.“ Pro Bauteil also rund eine Minute.

Geschuldet ist das beachtliche Ergebnis laut Manuel Schober der extrem hohen Stabilität durch die bereits erwähnten kurzen Auskragungen, speziell im Einsatz bei angetriebenen Einheiten (Anm.: sehr gut ersichtlich im Anwendervideo – einfach den QR-Code scannen): „Das ermöglicht maximale Vorschubwerte von 0,225 mm/U bzw. 900 mm/min.“ Nicht unerwähnt will der Iscar-Vertriebstechniker einen positiven Nebeneffekt lassen: „Aufgrund der kurzen Auskragungen reduziert sich das Biegemoment auf die angetriebene Einheit und somit dessen Verschleiß deutlich.“

Flexibilität und reduzierte Nebenzeiten

Der T-Face Planfräskopf ist im Durchmesserbereich 12 bis 25 mm erhältlich. Für noch größere Durchmesser (32 bis 50 mm) speziell zum Nut- und Scheibenfräsen verwendet Steininger den T-Slot. Generell hat Iscar für die MULTI-MASTER-Schnittstelle eine Vielzahl an Köpfen entwickelt – somit benötigt man lediglich einen Werkzeugträger bei größtmöglicher Flexibilität.

Zudem kommt noch die Zeitersparnis durch die reduzierten Werkzeugwechselzeiten: „Speziell in der Nachtschicht setzen wir auf Mehrmaschinenbedienung. Da ist es schon ein großer Vorteil, dass der Facharbeiter den Fräser nicht im Voreinstellgerät vermessen muss, sondern einfach nur den Fräskopf direkt in der Maschine wechseln kann“, verdeutlicht Hilker den einfachen Umgang mit dem neuen Frässystem.

Lernprozess in der Fertigung

Ausgesprochen gute Erfahrungen hat man diesbezüglich bei Steininger ebenso mit dem SUMOCHAM-Wechselkopfbohrsystem von Iscar gemacht. Die Welser setzen aber auch verschiedenste Wendeplattenwerkzeuge zum Stechen, ISO-Drehen und Gewindedrehen sowie VHM-Werkzeuge zum Bohren und Fräsen von Iscar ein.

Erfahrungsgemäß sorgen neue Werkzeugkonzepte immer für etwas Skepsis und Zurückhaltung bei manchen Mitarbeitern. Hier ist laut Christian Hilker auch ein Lernprozess in der Fertigung notwendig: „Wenn die Vorteile wie beim T-Face klar auf der Hand liegen, führt das letztendlich immer zum Erfolg.“

„Gerade bei Optimierungsprozessen ermöglichen die intelligenten Werkzeuglösungen von Iscar oft ungeahnte Vorteile. Daher schätzen wir Iscar als Top-Werkzeuglieferant.“

„Wir versuchen, unsere Kunden bestmöglich auf Ihre individuellen Bedürfnisse abgestimmt zu unterstützen. Im konkreten Fall konnten wir mit dem Planfräskopf T-Face die Produktivität der Bearbeitung deutlich steigern.“

Infos zum Anwender

Steininger Metallbearbeitung ist eines der führenden oberösterreichischen Unternehmen im Bereich der Zerspanungstechnik. Als traditionelles Familienunternehmen 1978 gegründet, beschäftigt man am Standort in Wels rund 70 bestens geschulte Mitarbeiter. Auf einer Produktionsfläche von über 2.500 m² und einem Maschinenpark mit 25 modernen, teils automatisierten CNC-Dreh- und -Fräsmaschinen werden Präzisionsteile aus den unterschiedlichsten Materialien zu kürzestmöglichen Durchlaufzeiten gefertigt. Die Zertifizierung nach ISO 9001:2015 bildet die Basis für eine dokumentierte Bauteilqualität.

Teilen: · · Zur Merkliste