Almü bohrt tiefe Löcher mit Trideep von Iscar

Bei einem neuen Bauteil, einer Zugstange aus Vergütungsstahl, musste Almü Präzisionswerkzeug GmbH eine 375 Millimeter tiefe Bohrung einbringen. Statt diese vorzubohren und anschließend extern honen zu lassen, setzt das Unternehmen eine Tieflochbohrung mit dem Trideep-Tieflochbohrer von Iscar – prozesssicher, schnell und wirtschaftlich.

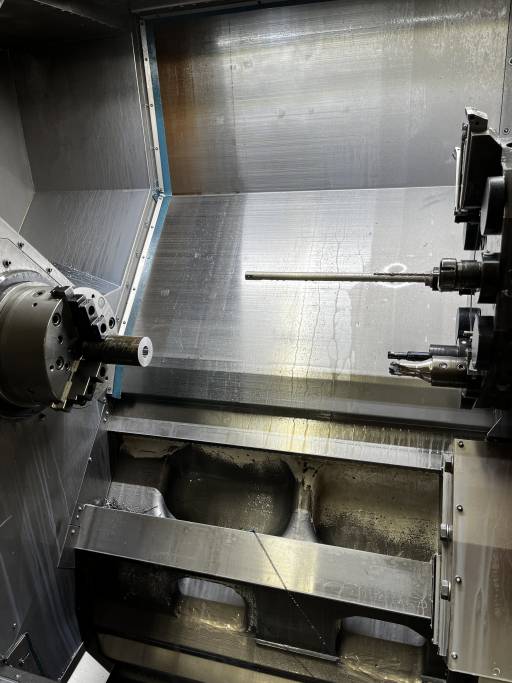

Bei einem neuen Bauteil, einer Zugstange aus Vergütungsstahl, musste Almü eine 375 Millimeter tiefe Bohrung einbringen.

Die Almü Präzisionswerkzeug GmbH hat sich auf die Entwicklung, Herstellung und den Vertrieb von Präzisions- und Sonderwerkzeugen für die spanende Fertigung spezialisiert. Seit mehr als 30 Jahren fertigt das Unternehmen in Zell unter Aichelberg, am Fuße der Schwäbischen Alb, Werkzeuge und hydraulische Spannvorrichtungen für Bearbeitungszentren und Sondermaschinen in der Automobilbranche, der Zulieferindustrie, dem allgemeinen Maschinenbau sowie für Unternehmen aus der Luft- und Raumfahrtechnik. Mit knapp 40 Mitarbeitern setzt Almü, neben modernen Fertigungstechnologien, auf Schnelligkeit, Präzision und Flexibilität.

Dieses Eigenschaftentrio war auch bei einer Komponente für eine Schleifmaschine gefragt. Im Rahmen des Projekts musste Almü eine 375 Millimeter tiefe Bohrung mit einem Durchmesser von 24 Millimetern in eine Zugstange aus Vergütungsstahl einbringen. Der ursprüngliche Plan – die Komponente vorzubohren und anschließend von einem Partnerunternehmen honen zu lassen – erwies sich schnell als nicht praktikabel und zu teuer. Eine wirtschaftlichere Lösung war gefragt. Das Almü-Team um Fertigungsleiter Gerhardt Bertich schilderte die Aufgabe seinem Technologiepartner Iscar, mit dem das Unternehmen schon seit beinahe 30 Jahren vertrauensvoll zusammenarbeitet.

Die Pilotbohrung brachte Iscar mit dem Wechselkopfbohrer aus der Sumocham-Serie ein.

Harte Nuss zu knacken

„Wir setzten uns mit Almü zusammen und ließen uns das Projekt und die Herausforderungen genau schildern“, erzählt Jonas von Kahlden, Produktmanager Bohren bei Iscar. Das Projekt zeigte sich alles andere als trivial: Die Passung musste direkt auf Fertigmaß gebohrt werden – bei einer Toleranz von lediglich 50 Mikrometern. „Die eigentliche Zugstange läuft in dieser Bohrung“, erklärt Gerhardt Bertich. „Die hohe Oberflächengüte ist notwendig, damit sie dies sauber tut und zugleich alles dicht ist.“ Eine weitere Herausforderung: Die Spanevakuierung in der tiefen Bohrung. „Sie durfte nur minimal verlaufen, und die Oberflächengüte musste hoch sein. Dazu kam der minimale Kühlmitteldruck von zehn bar. Wir hatten damit eine ganz schön harte Nuss zu knacken“, fasst Nils Höing, Anwendungstechniker bei Iscar, die Aufgabe zusammen.

Das Iscar-Team machte sich an die Arbeit und hatte auch schnell eine passende Strategie für den Versuchslauf parat: Den Trideep-Tieflochbohrer mit dreischneidiger Wiper-Wendeschneidplatte. Zum Einsatz kam das Werkzeug GD-DH 24.00-15D-M32-11 mit einem Durchmesser von 24 Millimetern, einer Bohrtiefe von 15xD und innerer Kühlmittelzuführung. Seine besonders breite Spankammer erleichtert die Spanabfuhr. Bestückt ist der Bohrer mit einer Wendeschneidplatte Togt 110405-DT IC908. Diese besteht aus der verschleißfesten TiAIN PVD-beschichteten Feinstkornsorte IC908, verfügt über drei Schneidkanten mit positivem Spanwinkel und spezieller Spanteilergeometrie sowie einer Wiper-Breitschlichtfase für hohe Oberflächengüten und große Vorschübe.

Die notwendige 15 Millimeter tiefe Pilotbohrung brachte Iscar mit dem Wechselkopfbohrer DCN 240-036-32A-1.5D aus ISCARs Sumocham-Serie ein. Das 24 Millimeter durchmessende Werkzeug ist mit einem FCP 240 IC908-Flachbohrkopf mit verrundeter Schneidkante, ebenfalls ausgeführt in IC908, ausgestattet. Das gestaltet ihn widerstandsfähig gegen Kerbverschleiß und Aufbauschneidenbildung.

Das Ergebnis überzeugt

„Wir fuhren den Tieflochbohrer mit geringen Schnittdaten in die Pilotbohrung ein und aktivierten erst anschließend das Kühlschmiermittel“, beschreibt der Anwendungstechniker den Prozess. „Die ersten 25 Millimeter bohrten wir noch mit verringertem Vorschub, erhöhten abschließend auf 100 Prozent und bohrten das Loch mit einem Vorschub von 90 Metern pro Minute bis auf die volle Tiefe.“ Die anschließende Messung auf Rundheit, Parallelität und Konzentrizität der Bohrung zeigte ein durchweg positives Ergebnis: Auf die kompletten 375 Millimeter ist die Bohrungsachse nur um 4,3 Mikrometer verlaufen, die Rundheit weicht gerade mal um 27 Mikrometer ab, die Konzentrizität liegt bei 87 Mikrometer. „Der Plan ging voll auf, alles hat auf Anhieb funktioniert. Das Werkstück aufzubohren und auszudrehen, hätte deutlich länger gedauert“, freut sich Gerhardt Bertich. „Ich war positiv überrascht vom sehr geringen Verlauf und der top Oberflächengüte. Wenn sich bei einem künftigen Projekt ähnliche Anforderungen stellen sollten, werden wir sicher wieder auf Werkzeugkombi und Strategie zurückgreifen.“

Teilen: · · Zur Merkliste