Vollhartmetall-Schaftfräser von Sandvik mit Zertivo™ 2.0-Beschichtung bietet Standzeitvorteile

In den letzten Jahren hat sich die Einstellung von Fertigungsunternehmen zum Thema Nachhaltigkeit stark verändert. Untersuchungen des französischen Elektrotechnikkonzerns Schneider Electric und des Forschungs- und Beratungsunternehmens Omdia haben ergeben, dass 49 Prozent der Unternehmen von Investitionen in Nachhaltigkeit eine Leistungssteigerung und Kosteneinsparungen erwarten. Während sich die Diskussionen über Nachhaltigkeit in der Fertigung meist auf Industrie 4.0-Lösungen konzentrieren, sollten Unternehmen nicht die Bedeutung von Werkzeugen wie beschichteten Vollhartmetallfräsern übersehen. Anders Micski, Manager Grades and Technology in der Business Unit Solid Round Tools (SRT) bei Sandvik Coromant, erläutert, wie eine fortschrittliche Werkzeugbeschichtung zu einer nachhaltigeren Zerspanung beitragen kann.

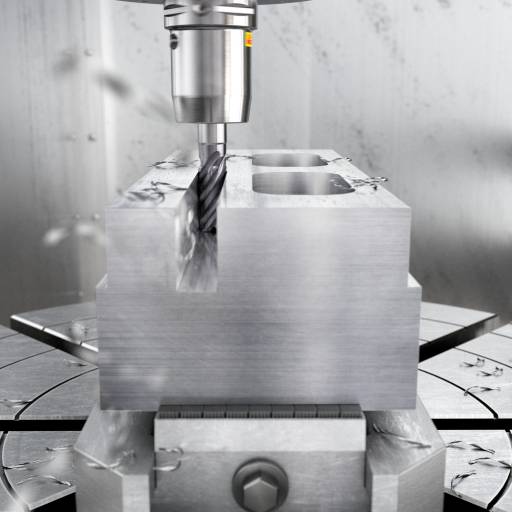

Die Zertivo 2.0-Beschichtung wurde speziell für den Einsatz mit CoroMill® Plura HD-Vollhartmetallfräsern für die Hochleistungs-Schruppbearbeitung von Stahl und rostfreiem Stahl entwickelt.

Fertigungsunternehmen sind sich heute bewusst, dass eine angemessene Nachhaltigkeitsstrategie über Erfolg oder Misserfolg entscheiden kann, insbesondere angesichts anhaltender Lieferkettenprobleme und des Mangels an Material, Wissen und Qualifikationen. Dennoch gibt es nach wie vor Hindernisse auf dem Weg zu einer nachhaltigeren Produktion. Fast ein Drittel der von Schneider Electric und Omdia befragten Führungskräfte aus der Fertigungsindustrie gaben an, dass veraltete Anlagen und Infrastrukturen in ihren Unternehmen ein Problem auf dem Weg zu mehr Nachhaltigkeit darstellen. 27 Prozent gaben an, dass die Kosten bzw. das Budget ein großes Hindernis darstellen, und 19 Prozent nannten den Kulturwandel bzw. das Risiko, das mit der Änderung bestehender Prozesse verbunden ist, als Herausforderung.

Um diese Hindernisse zu überwinden, sollten die Unternehmen vielmehr die erheblichen Vorteile in Betracht ziehen, die bessere Werkzeuge für die Nachhaltigkeit der Fertigung mit sich bringen. Längere Werkzeugstandzeiten können zur Nachhaltigkeit beitragen, da sie mit einer Reihe weiterer Vorteile verbunden sind, wie bspw. die Verringerung der Anzahl der für einen Produktionszyklus benötigten Werkzeuge und die Vermeidung kostspieliger Werkzeugwechsel. Weitere Vorteile längerer Werkzeugstandzeiten liegen in der Möglichkeit, vielseitigere Produkte herzustellen. Erstens kann ein Werkzeug mit längerer Standzeit eine größere Anzahl von Produktionszyklen durchlaufen, bevor es ersetzt oder gewartet werden muss. Zweitens behält das Werkzeug seine Präzision und Leistung über einen längeren Zeitraum bei, was zu einer besseren Qualität und Beständigkeit der hergestellten Produkte führt.

Dies bedeutet natürlich nicht, dass die Sicherung von Wettbewerbsvorteilen in der Produktion keine Herausforderung darstellt. Einerseits hat sich gezeigt, dass durch Kosteneinsparungen mit den richtigen Werkzeugen und Optimierungsstrategien die Bearbeitungszeiten drastisch verkürzt und die Werkzeugstandzeiten um das Doppelte und mehr verlängert werden können. Andererseits ist eine kontinuierliche Forschung und Entwicklung im Hinblick auf die aktuellen Herausforderungen der Unternehmen unerlässlich, um sicherzustellen, dass die Werkzeuge technologisch auf dem neuesten Stand und den Anforderungen gewachsen sind.

Viele Fertigungsunternehmen sind sich heute bewusst, dass auch eine angemessene Nachhaltigkeitsstrategie über Erfolg oder Misserfolg entscheiden kann.

Verschiedene Verschleißarten

Fokus auf Vollhartmetall-Schaftfräser: Die Standzeit eines Fräsers wird von mehreren Faktoren bestimmt, beispielsweise von verschiedenen Verschleißarten wie Kolk- und Freiflächenverschleiß sowie Ausbrüchen an der Schneidkante, die häufig durch Vibrationen des Werkstücks oder der Werkzeugmaschine verursacht werden.

Mehrere Konstruktionsaspekte eines Schaftfräsers beeinflussen seine Verschleißfestigkeit, darunter das Substrat, die Beschichtung und die Geometrie des Werkzeugs. Die Geometrie wirkt sich besonders auf die Funktionalität des Werkzeugs aus, wie in der Studie über die Werkzeugstandzeit und ihre Ausfallmechanismen des Kamala Institute of Technology & Science (KITS), Indien, beschrieben wird: „Die Werkzeuggeometrie hat einen entscheidenden Einfluss auf die Standzeit, wobei der Span- und Freiwinkel ein wichtiger Faktor ist.“ Darüber hinaus kann die Wahl des Materials oder der Sorte die Schnitt- oder Vorschubgeschwindigkeit erheblich beeinflussen, indem sie Faktoren wie die Verschleißfestigkeit des Werkzeugs, die Härte des Werkzeugs, die Wärmebeständigkeit, die Reibung und den Spanfluss beeinflusst.

Die Abteilung Sorten und Technologie von Sandvik Coromant, die zur Business Unit Solid Round Tools gehört, untersucht diese Faktoren kontinuierlich, um neue Ansätze zur Verbesserung der Werkzeugstandzeiten zu finden. Das Team arbeitet mit einer anderen F&E-Abteilung von Sandvik Coromant zusammen, die sich auf die Entwicklung von PVD-Beschichtungen (Physical Vapor Deposition) für Werkzeuge konzentriert. PVD ist ein Verfahren, bei dem eine Beschichtung auf die Werkzeugoberfläche aufgebracht wird, um die Haltbarkeit und Funktionalität – insbesondere die Standzeit – des Werkzeugs zu verbessern.

Neue Beschichtung

Bei der Suche nach neuen Möglichkeiten zur Verbesserung der Werkzeugstandzeit konzentrierte man sich auf den Einfluss der PVD-Beschichtung und ließ andere Faktoren wie Substrat und Geometrie außer Acht. Die Forschung von Sandvik Coromant stützte sich auch auf das Feedback der Kunden, das den Ingenieuren von Sandvik Coromant half, die Eigenschaften der PVD-Beschichtung weiter zu optimieren.

Als Ergebnis der Forschungsarbeiten wurden neue Beschichtungslösungen entwickelt, um die Standzeit und damit die Leistung der Werkzeuge weiter zu verbessern. Dazu gehören eine Lösung für ISO-P-Werkstoffe und eine Lösung für ISO-M-Werkstoffe.

Die kontinuierliche Forschung und Entwicklung von Sandvik Coromant hat zu einer Reihe neuer Beschichtungen für Vollhartmetallfräser geführt. Die neueste Entwicklung ist die Beschichtung Zertivo™ 2.0, die höchste Produktivität mit außergewöhnlichem Zeitspanvolumen und maximaler Prozesssicherheit kombiniert. Die Zertivo Sorte bietet eine sehr widerstandsfähige Schneidkante. Das zähe Substrat und die optimierte Beschichtung schützen wirkungsvoll vor Kantenausbrüchen und Rissen, die unter schwierigen Bearbeitungsbedingungen entstehen können.

Zuverlässiges Fräsen

Die einzigartige Zertivo 2.0-Beschichtung wurde speziell für den Einsatz mit CoroMill® Plura HD-Vollhartmetallfräsern für die Hochleistungs-Schruppbearbeitung von Stahl und rostfreiem Stahl entwickelt – mit zwei neuen Sorten für ISO-P und ISO-M. CoroMill Plura ist eine Serie von hochwertigen Vollhartmetallfräsern, die produktive, effiziente und absolut zuverlässige Werkzeuglösungen bietet.

CoroMill Plura HD ist die erste Wahl für die Hochleistungsbearbeitung von Stahl und rostfreiem Stahl (ISO-P und ISO-M) und ermöglicht ein sicheres und effizientes Fräsen. Mit den neuen Zertivo 2.0 beschichteten Sorten werden Standzeit, Prozesssicherheit und Produktivität weiter verbessert. Die neuen Sorten ermöglichen 30 Prozent höhere Schnittgeschwindigkeiten in den Hauptanwendungsbereichen ISO P und ISO M sowie in den Werkstoffen ISO K und ISO S aufgrund ihrer optimierten Spannutform, die für eine effektive Spanabfuhr sorgt.

Die CoroMill Plura-Serie umfasst Werkzeuge für die schwere Schruppbearbeitung sowie das Schlichten und eignet sich für eine Vielzahl von Anwendungen und Materialien, einschließlich schwer zerspanbarer Werkstoffe und sehr harter Stähle bis zu einer Härte von 63 Rockwell (HRc). Die für die Bearbeitung von rostfreiem Stahl konzipierten Sorten sind in zwei Ausführungen erhältlich: eine mit innerer Kühlmittelzufuhr für eine bessere Temperaturkontrolle und einen besseren Spanfluss und eine ohne innere Kühlmittelzufuhr.

Leistungstests

Der verbesserte CoroMill Plura HD mit Zertivo 2.0 wurde zahlreichen Leistungstests im Vergleich zu Wettbewerbsfräsern unterzogen. Ein Test umfasste die Bearbeitung eines ISO-P-Werkstücks aus SS1672 (C45) 160 HB, ein anderer die Bearbeitung eines ISO-M-Werkstücks aus 1.4404 (316L).

Beim Nutenfräsen des ISO-M-Werkstücks wurden die Werkzeuge mit folgenden Parametern betrieben: Schnittgeschwindigkeit (vc) von 90 m/min, Vorschub pro Zahn (fz) von 0,05 mm, radiale Schnitttiefe (ae) von 10 mm und axiale Schnitttiefe (ap) von 5 mm. Mit dem CoroMill Plura HD konnte eine um 65 Prozent höhere Standzeit erzielt werden.

Das ISO-P-Werkstück wurde beim Eckfräsen mit folgenden Schnittparametern trocken bearbeitet: vc von 235 m/min, fz von 0,1 mm/Zahn, ae von 7,5 mm und ap von 5 mm. Hier zeigte der CoroMill Plura HD eine um 150 Prozent längere Standzeit als der Wettbewerbsfräser.

Sandvik Coromant empfiehlt den Einsatz von CoroMill Plura HD und Zertivo 2.0 für den allgemeinen Maschinenbau, die Automobilindustrie sowie die Bearbeitung von rostfreiem Stahl und Stahl. Die F&E-Ingenieure von Sandvik Coromant planen, die Zertivo 2.0 Beschichtungen künftig auf das gesamte Werkzeugprogramm auszudehnen. Da sich die Fertigungsindustrie weiter in Richtung Nachhaltigkeit bewegt, geht Sandvik Coromant davon aus, dass die Beschichtung seinen Kunden helfen wird, bessere Ergebnisse und höhere Einsparungen zu erzielen.

Teilen: · · Zur Merkliste