Sandvik Coromant 390: Für alle Fälle

Leicht schneidender, vielseitiger Schaftfräser setzt neue Maßstäbe: Leicht schneidende Eckfräser gehören zu den gängigsten Werkzeugen in den Plätzen eines Werkzeugmagazins von Bearbeitungszentren und Multi-Task-Maschinen. Das liegt, abgesehen davon, dass das Eckfräsen eine der häufigsten Bearbeitungen ist, vor allem an der Vielseitigkeit eben dieser Werkzeuge, die unter anderem auch zum Plan- und Nutenfräsen sowie zum Eintauchen eingesetzt werden können. Sandvik Coromants CoroMill® 390, der seit Langem als State-of-the-Art-Plan- und Eckfräser gilt, wurde nun um die Wendeschneidplattengröße 07 erweitert. Das Werkzeugkonzept ist aufgrund seiner Vielseitigkeit und Produktivität ideal bei kleinen Durchmessern, leicht schneidenden Anwendungen und niedrigmotorisierten Maschinen.

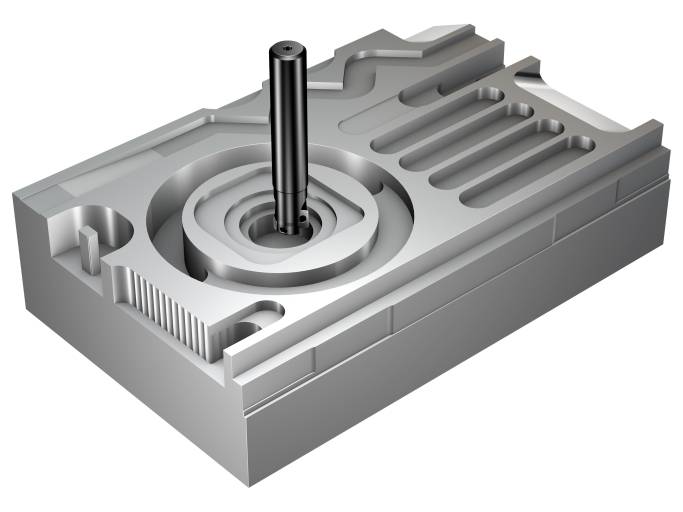

Anwendungsbeispiel für den CoroMill® 390.

Zertivo™ Technologie

Das Herstellungsverfahren für eine qualitativ hochwertige PVD-Beschichtung umfasst zahlreiche komplexe Prozessschritte wie zum Beispiel Pumpen, Wärmen, Ätzen, Beschichten, Kühlen. Prozessparameter wie Temperatur sowie Gasfluss und -druck entscheiden für die letztendliche Werkzeugleistung. Prozessabweichungen haben eine direkte Auswirkung auf die Sorte und ihre Leistung auf der Maschine.

Zertivo Technologie hebt die Prozesskontrolle auf ein neues Niveau – über das gesamte PVD-Herstellungsverfahren. Jede Sorte ist speziell mit den für ihren Anwendungsbereich exakt ausgerichteten Voraussetzungen ausgeführt. Das Ergebnis ist eine verbesserte Beschichtungsadhäsion sowie optimierte Schneidkantenintegrität.

„Unser Ziel war die Entwicklung eines enorm vielseitigen Fräsers für produktive Zerspanungsprozesse – sowohl für unterschiedliche Anwendungen als auch verschiedene Materialien", erklärt Günter Koch, Manager, Product Management, Sandvik Coromant Central Eastern Europe. Neben einer störungsfreien, zuverlässigen Leistung sollte, um die Prozesssicherheit zu erhöhen, die Wendeschneidplatten-Spannung besonders benutzerfreundlich sein. Das Ergebnis, der CoroMill 390-07, geht einher mit zwei weiteren Coromant Neuheiten: dem modularen Coromant EH-System und GC1130, der neuen Sorte zum Fräsen von Stahlwerkstoffen.

CoroMill® 390 mit Coromant EH-Adapter.

„Unser Ziel war die Entwicklung eines enorm vielseitigen Fräsers für produktive Zerspanungsprozesse – sowohl für unterschiedliche Anwendungen als auch verschiedene Materialien. Mit dem CoroMill 390 mit Wendeschneidplatten in Größe 07 ist uns das definitiv gelungen.“

Kundenforderungen erfüllt

Bei Sandvik Coromant werden neue Produkte und Lösungen immer für reale Herausforderungen, die durch intensive Marktforschung und das Kundenfeedback aufgezeigt werden, entwickelt: Beispielsweise ist es in der Mischproduktion nicht möglich, ein optimiertes Werkzeug für jedes Bauteil und Material einzusetzen. „Hier ist vielmehr eine Werkzeugauswahl gefragt, mit der jede Komponente hergestellt werden kann. Die CoroMill 390 Fräswerkzeug-Serie, insbesondere mit der Wendeschneidplattengröße 07, kann den Unterschied zwischen dem Erfüllen von Kundenanforderungen und einer Auftragsablehnung aufgrund fehlender Werkzeugkapazitäten ausmachen", ist Koch überzeugt.

Mit Mehrzweck-Schaftfräsern, die Spitzenleistungen ermöglichen, können Unternehmen eine höhere Produktionsleistung mit geringerem Ressourceneinsatz realisieren – eine Forderung, die in der Industrie täglich an Bedeutung gewinnt. Beispielsweise können durch das modulare Coromant EH-System die Optionen hinsichtlich der Werkzeughalterung auch bei einem begrenzten Werkzeugbestand optimiert werden. Die Kupplung ist selbstzentrierend und ermöglicht einen schnellen und präzisen Austausch der Schneidköpfe. „Dadurch können im Vergleich zu zusätzlichen, aufwändigen Werkzeugmontagen Kosten eingespart werden. Dies ist besonders bei kleineren Bearbeitungszentren und einer begrenzten Anzahl an Plätzen im Werkzeugwechsler-Magazin vorteilhaft", weiß Koch und er ergänzt: „Zudem erhöht sich, wenn die Stabilität entscheidend ist, die Produktivität durch eine kürzere Auskraglänge des integrierten Maschinenadapters und Schneidkopfes." Modulare Systeme bieten aufgrund verschiedener Schäfte und Adapter die gewünschte Nutzlänge. Mit ihrer Hilfe lassen sich auch die Anzahl der benötigten Werkzeugwechsel reduzieren. Diese Aspekte gewährleisten eine konstante Profitabilität, letztlich das Fundament aller Fertigungsunternehmen weltweit.

CoroMill® 390 mit Coromant EH-Adapter und Drehmomentschlüssel.

Zylinderschäfte: flexible Lösung für zahlreiche Werkzeughalter

Auf Multi-Task-Maschinen bieten abgesetzte Schaftdurchmesser in verschiedenen Längen und Materialien sowohl Stabilität als auch Spiel beim Fräsen mit großen Überhang. Die kombinierte Modularität von Coromant Capto® und Coromant EH bietet eine gute Zugänglichkeit selbst bei schwer zu erreichenden Teilen. Positiv ist die Vielseitigkeit des CoroMill 390, wenn die Anzahl der Werkzeugpositionen bei Drehzentren mit angetriebenem Werkzeughalter begrenzt ist.

Natürlich haben universelle Werkzeuge den Ruf, für viele Bearbeitungen gut, aber für keine spezifische Anwendung sehr gut geeignet zu sein. „Dies im Blick und um Spitzenleistungen bei vielen unterschiedlichen Zerspanungsaufgaben zu erreichen, hat Sandvik Coromant die Leistungsfähigkeit des CoroMill 390 stark verbessert", betont Günter Koch. Resultat ist ein Fräser, der sowohl für die Mischproduktion als auch für spezielle Anwendungen perfekt geeignet ist.

Optimal für kleine und mittlere Bearbeitungszentren: CoroMill® 390 mit Coromant Capto®.

Innovative Schneidkanten

Zu den technischen Gründen für diese Leistungssteigerung gehören unter anderem, dass die Werkzeugkörper aus einem neuen, besonders hitzebeständigen Material gefertigt werden. Außerdem wurden für vibrationsanfällige Bearbeitungen einige Fräser-Varianten mithilfe der Differentialteilung, also einer Anordnung der Zähne in ungleichmäßigen Abständen, optimiert. Die leicht schneidenden Geometrien und Hochleistungssorten liefern eine hohe Prozesssicherheit in allen Materialien. Die neue Sorte GC1130 mit Zertivo™ Technologie (Anm.: siehe Box) ist ideal für die Stahlbearbeitung geeignet und bietet eine lange, beständige Standzeit mit einer sauberen, intakten Schneidkante.

Das Ziel moderner Fertigungsunternehmen sind sichere Fräsprozesse, beispielsweise beim Taschenfräsen, wo eine der größten Herausforderungen das effiziente und sichere Öffnen von Hohlräumen ist. „Um an einem massiven Werkstück Taschen herauszuarbeiten, wird normalerweise die Spiralinterpolation und das Lineareintauchen genutzt – allerdings werden hierzu Wendeschneidplatten mit starker Stirngeometrie benötigt. Als Konsequenz sind Wendeschneidplatten gefragt, die der Belastung durch steiles Eintauchen oder anspruchsvoller Interpolation standhalten und dadurch einen Bearbeitungsprozess mit geringen Vibrationen und hoher Standzeit ermöglichen", geht Koch ins Detail.

CoroMill® 390 verbessert die Prozesssicherheit in vielen Fräsoperationen, unter anderem dem Eck-, Taschen- und Nutfräsen.

Erste Wahl bei vielen Anwendungen

Beim Fräsen von stufenlosen Ecken helfen Wendeschneidplatten mit engen Toleranzen und präzisen Wendeschneidplattenpositionen. „Die leichte, gleichmäßige Zerspanung mit dem CoroMill 390 reduziert die radialen Schnittkräfte, sodass Bearbeitungen mit minimalen Biegungen und einer guten Rechtwinkeligkeit der Wände möglich sind", erklärt der Produktmanager.

Das Nutenfräsen stellt vor allem Herausforderungen in puncto Spanabfuhr oder Vibrationen. Große Eingriffe verschärfen dies, da Vibrationen häufig den Werkzeugverschleiß beschleunigen. Leicht schneidende Geometrien kombiniert mit einem Fräser mit optimierter Differentialteilung lösen laut Koch dieses Problem und liefern einen vibrationsarmen Fräsprozess.

Beispielsweise wurde die Produktivität eines Zulieferers durch den dort eingesetzten Schaftfräser begrenzt, da der Fräser mit zwei Wendeschneidplatten lediglich eine Schnitttiefe von zwei Millimeter bearbeiten konnte. Durch den Wechsel zum CoroMill 390 mit drei Wendeschneidplatten in Größe 07 konnte die Schnitttiefe auf drei Millimeter erhöht werden. „So konnte die Schnittgeschwindigkeit um 33 Prozent, der Spindelvorschub um 50 Prozent und die Produktivität insgesamt um 225 Prozent gesteigert werden. Zusätzlich konnte eine Gratbildung, die durch das bisherige Werkzeug verursacht wurde, mit dem neuen Fräser komplett verhindert werden", zeigt Koch auf.

Der CoroMill 390 mit Wendeschneidplatten in Größe 07 ist in Größen verfügbar, die gut für das Keilnutfräsen geeignet sind. Mit einem Werkzeugdurchmesser, der 0,3 Millimeter schmaler als die Nut ist, bleibt ausreichend viel Material für die nachfolgende Schlichtbearbeitung stehen.

Beim Planfräsen sind hohe Zerspanungsraten und eine gute Oberflächengüte gefordert – eine anspruchsvolle Kombination. Sandvik Coromants neuentwickelte Geometrien zum Fräsen mit geringen Schnittkräften ermöglichen glänzende Oberflächen mit engen Toleranzanforderungen.

Hohe Prozesssicherheit

Für eine höhere Sicherheit wird mit jedem Fräswerkzeug ein Drehmomentschlüssel ausgeliefert. Dank seines Federmechanismus lassen sich die Schneidplatten mit der korrekten Spannkraft montieren – die Folge sind zuverlässige und konstante Standzeiten. Darüber hinaus verbessert die innere Kühlmittelzufuhr sowohl Bearbeitungen, bei denen die Späne häufiger stecken bleiben, beispielsweise dem Nutenfräsen, als auch die Zerspanung von Materialien, wo hohe Bearbeitungstemperaturen unerwünscht sind.

„Der CoroMill 390 mit Wendeschneidplatten in Größe 07 ist die richtige Wahl für Schnitttiefen bis 5,8 Millimeter. Die kleineren Wendeschneidplatten ermöglichen eine höhere Fräszahndichte, die wiederum bessere Ergebnisse in vielen Fräsbearbeitungen ermöglicht. In Kombination mit der neuen Sorte zum Stahlfräsen, GC1130, kann die Produktivität deutlich verbessert werden", so Günter Koch abschließend.

Teilen: · · Zur Merkliste