Sandvik Coromant Inveio™: Produktivität neu definieren

Trends in der Beschichtungstechnologie: Jeder Hersteller möchte ein Unternehmen sein, das produktiver und profitabler als die Konkurrenz ist, qualitativ hochwertige Produkte anbietet, einen enormen Output hat und seine Lieferpläne einhält. Wie Fertigungsbetriebe diese Ziele mit ganzheitlichen Werkzeugkonzepten erreichen können, erläutern Staffan Lundström und Bimal Mazumdar, Produktmanager bei Sandvik Coromant.

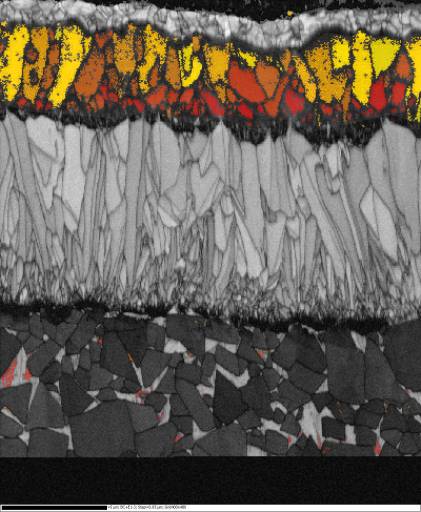

In konventionellen CVD-Aluminiumoxid-Beschichtungen ist die Wachstumsrichtung der Kristalle willkürlich. Die Mikroskopaufnahme zeigt die zufällige Kristallorientierung anhand unterschiedlicher Farben. Jeder Richtung ist jeweils einer bestimmten Farbe zugeordnet (rot bis gelb).

„Jeder Werkzeughersteller hat das Ziel, erstklassige Werkzeuge für immer höhere Geschwindigkeiten, Vorschübe und Schnitttiefen zu entwickeln und so den Output auf Kundenseite zu erhöhen. Doch vor dem Hintergrund, dass die heutige Produktionsplanung einem ganzheitlicheren Ansatz folgt, reicht die Erhöhung der Schnittdaten um 30 Prozent allein nicht mehr aus.“

Da der Wettbewerbsdruck in der metallbearbeitenden Industrie stetig zunimmt, sind Unternehmen immer auf der Suche nach Möglichkeiten der Marktdifferenzierung. Mit Blick auf strengere Umweltauflagen und energieeffiziente Herstellungsprozesse wird die Zerspanung zunehmend automatisiert. Darüber hinaus punktet eine modernisierte Fertigung mit einem Minimum an Ausschuss, wenigen Produktionsunterbrechungen oder verspäteten Lieferungen.

Die Automobilindustrie ist nicht nur führend bei automatisierten Fertigungsprozessen, sondern kommuniziert auch offen die Energiemenge, die für die Fahrzeugproduktion aufgewendet wird. Bei der Komponentenfertigung müssen somit nicht nur die Schnittkräfte, sondern auch das Recycling, der Ausschuss und die Anzahl der benötigten Wendeschneidplatten betrachtet werden.

Die neue Sandvik Coromant-Beschichtung mit Inveio™-Technologie verfügt über unidirektionale Kristalle und eine gleichmäßige Wachstumsrichtung. Alle Kristalle der Aluminiumoxid-Schicht sind einheitlich ausgerichtet (sichtbar durch die gleichmäßige gelbe Farbe der Aluminiumoxidkristalle).

„Die Inveio™-Beschichtung ist eine Innovation in der Werkstofftechnologie, die die beschichtete Wendeschneidplatte grundlegend verändert. Die durch ein neues CVD-Verfahren erreichte, unidirektionale Kristallorientierung bringt eine stärkere, einheitliche Beschichtungsstruktur und somit neue Werkzeugeigenschaften hervor. “

Maximierung des Outputs

„Jeder Werkzeughersteller hat das Ziel, erstklassige Werkzeuge für immer höhere Geschwindigkeiten, Vorschübe und Schnitttiefen zu entwickeln und so den Output auf Kundenseite zu erhöhen. Doch vor dem Hintergrund, dass die heutige Produktionsplanung einem ganzheitlicheren Ansatz folgt, reicht die Erhöhung der Schnittdaten um 30 Prozent allein nicht mehr aus“, erklärt Staffan Lundström. Deshalb fordert eine nachhaltige Fertigung mit automatisierten, mannlosen Produktionsprozessen ein völlig neues Verständnis von Produktivität. Marktstudien haben gezeigt, dass sich die meisten Unternehmen zuallererst eine hohe Prozesssicherheit und die Möglichkeit der mannlosen Produktion wünschen, dicht gefolgt von höheren Zerspanungsraten. Das oberste Ziel ist aber die Kombination aller drei Aspekte.

Das Drehen im ISO P25 Bereich ist die häufigste Bearbeitungsart weltweit. Das Anwendungsfeld reicht von unlegierten bis hochlegierten Stählen, von weichen und klebrigen zu harten und abrasiven Werkstoffen sowie von Materialien mit niedrigen zu Materialien mit hohen Spezifikationen. Die Zerspanbarkeit unterscheidet sich auch aufgrund der unterschiedlichen Rohlinge (Schmiede- und Gussteile, Stangen- oder Rohrmaterial sowie gewalzte, gezogene, unbehandelte, gehärtete und vorbearbeitete Materialien) erheblich.

Wichtige Einflussfaktoren

Für einen gesteigerten Output müssen die für den jeweiligen Stahl eingesetzten Wendeschneidplatten eine ganze Reihe von Einflussfaktoren ausbalancieren. Die Wendeschneidplatten müssen lange und berechenbare Standzeiten bieten, wodurch Werkzeugwechselstopps reduziert werden können, weiters müssen sie eine hohe Zuverlässigkeit für wenig überwachte oder gar unbemannte Produktionen aufweisen, eine hohe Oberflächenqualität über die gesamte Werkzeuglebensdauer garantieren sowie ein breites Anwendungsgebiet abdecken.

Letzteres wird durch Wendeschneidplatten erreicht, die in einer Vielzahl von Stählen mit einer ausgezeichneten Leistungsfähigkeit sowohl bei kontinuierlichen und unterbrochenen Schnitten als auch beim Schlichten und beim Schruppen punkten. Auf diese Weise können nicht nur der Werkzeugbestand, sondern auch die Handling- und Lagerkosten erfolgreich reduziert werden.

„Um eine Vielzahl von Stählen mit unterschiedlichen Härten zerspanen zu können, ist der Zustand der Schneidkante besonders wichtig – schließlich führt eine lang intakte Schneidkante zu einer höchstmöglichen Prozesssicherheit und Wiederholgenauigkeit“, erläutert Bimal Mazumdar und führt weiter aus: „Weil so die Prozesse weniger überwacht werden müssen, erhöht sich das Potenzial für eine unbemannte Fertigung deutlich. Dazu muss die eingesetzte Schneidkante eine Härte besitzen, die plastischer Verformung, ausgelöst durch extreme Temperaturen in der Schnittzone, widersteht. Außerdem muss die Beschichtung fest am Substrat haften – andernfalls verschlechtert sich der Zustand des freigelegten Substrats schnell und eine beschädigte oder gebrochene Wendeschneidplatte kann zu ungewollten Produktionsstillständen oder gar Ausschuss führen.“

Die führenden Werkzeughersteller haben in den letzten Jahren versucht, Beschichtungen mit immer größerer Haftung, Zähigkeit und Verschleißeigenschaften zu entwickeln – vor allem durch eine Optimierung der Mikrostruktur und der Nachbehandlungsprozesse. Zu den bedeutendsten Entwicklungen zählt sicherlich Sandvik Coromants Inveio™-Technologie, die dank moderner Materialforschung die Kristalle innerhalb der Beschichtung ausrichtet. „In konventionellen CVD-Aluminiumoxid-Beschichtungen ist die Wachstumsrichtung der Kristalle willkürlich – dank Inveio lassen sich alle Kristalle einheitlich in Richtung der Oberfläche ausrichten. Diese kontrollierte Kristallausrichtung bedingt eine wesentlich stärkere Schneidkante, die sowohl hohen Temperaturen als auch unterbrochenen Schnitten länger standhält. So lassen sich die für Fertigungsunternehmen wichtigen zuverlässigen Bearbeitungsprozesse und vorhersagbaren Standzeiten realisieren“, verdeutlicht Staffan Lundström. Ein weiterer Pluspunkt der Technologie ist, dass sie große Mengen recycelten Hartmetalls nutzt.

Teilen: · · Zur Merkliste